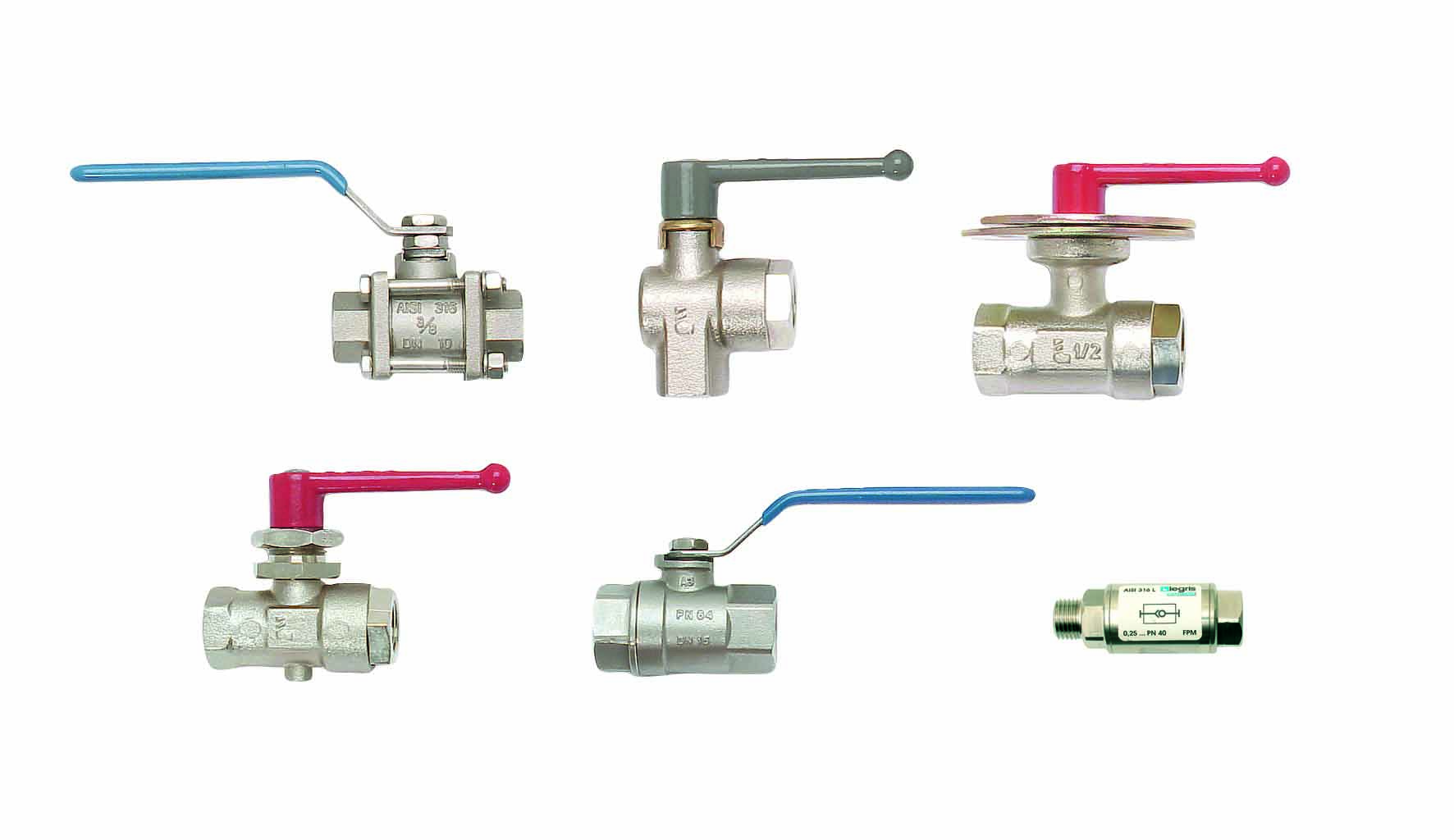

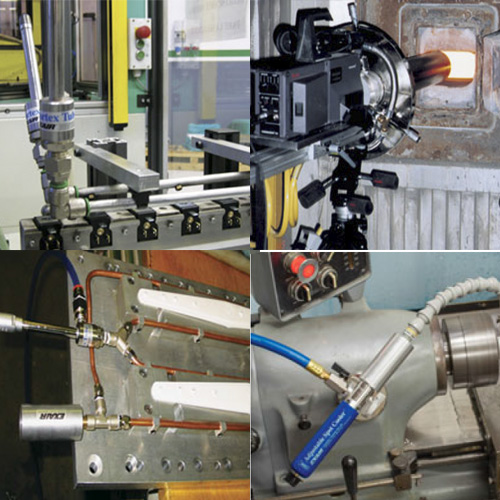

Los adhesivos anaeróbicos son resinas líquidas que se solidifican sin merma de volumen, bajo dos condiciones: Ausencia de aire y contacto metal-metal, una vez curado proporciona un excelente sellado contra agua, gas, aceites, fluidos industriales y productos químicos.

• Sellador 53-14:

Adhesivo anaeróbico para metales de media resistencia para el sellado de conexiones roscadas hidráulicas y neumáticas, de untamaño máximo de 3/4”. Para el sellado de gas, agua, GLP, aceites, hidrocarburos y otros productos químicos. Homologado para su uso en gas según la norma DIN-DVGW cert. Nr. NG-5146AU0038. Elevada resistencia a temperatura, corrosión, impactos y vibraciones.

• Diametro-Holgura máxima (mm): 3/4” – 0,15

• Par de desmontaje M10 (N. m): 12 – 18

• Rango de Temperatura: -55°C / 150°C

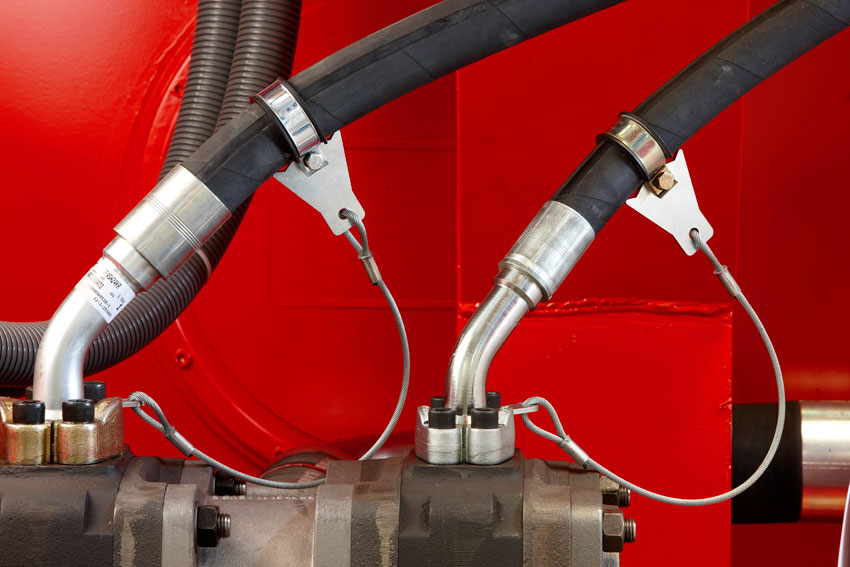

• Sellador 58-11:

Apropiado para el sellado de conexiones metálicas roscadas, sellado de gas, GLP, aire comprimido, aceites, carburantes, CFC, agua potable y otros productos químicos. Sustituye la estopa y cintas de PTFE, el producto endurecido forma una película tenaz de media resistencia al desmontaje, resistente a impactos, vibraciones y choque térmico.

• Diametro-Holgura máxima (mm): 2” – 0,30

• Par de desmontaje M10 (N. m): 18 – 24

• Rango de Temperatura: -55°C / 150°C

• Retenedor 83-21:

Adhesivo anaeróbico de alta resistencia mecánica y curado rápido para la fijación y sellado de roscas metálicas y para la retención de elementos cilíndricos metálicos. Alta resistencia a temperatura, choques térmicos, vibraciones, productos químicos y envejecimiento. El producto está homologado para oxígeno gaseoso hasta 20 bar y +60°C

• Holgura máxima (mm): 0,15

• Resistencia a cizalla (N/mm²): 23 – 35

• Rango de Temperatura: -55°C / 175°C

• Limpiador 10:

Es una mezcla de disolventes libres de CFC particularmente adecuado para la limpieza y desengrase de las superficies que se van a ser adheridas o selladas con adhesivos Loxeal.

• Activador 11:

Desengrasa y limpia las superficies. Permite un rápido endurecimiento en un tiempo de entre 20 segundos y 2 minutos en función de la holgura del montaje y de la temperatura ambiente. Aplicar el activador sobre una de las superficie a unir y el adhesivo o sellador sobre la otra. Permitir la evaporación del disolvente antes de montar las piezas.

a