-

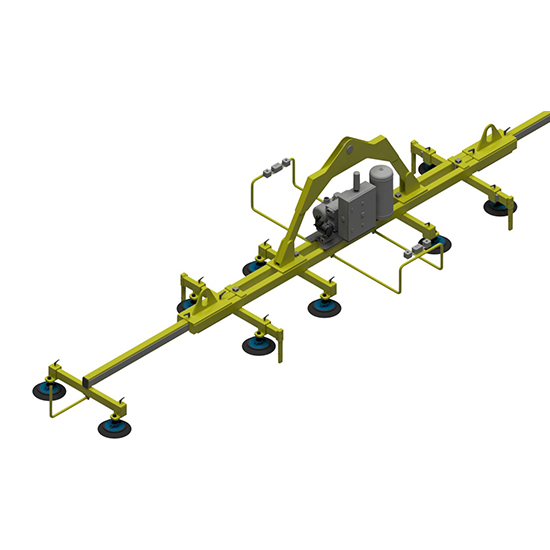

Bajo estas líneas se puede descargar una guía técnica que permite seleccionar los componentes para vacío adecuados según la aplicación. En esta guía encontrarán recomendaciones de interés para el diseño de sistemas de vacío atendiendo a criterios como: - Fuerzas necesarias - Tipos de manipulaciones - Materiales constructivos - Seguridad Una selección correcta no solo evita situaciones indeseables, sino que también aumenta la longevidad y estabilidad de los sistemas, en cualquier caso contacte con nosotros para que analicemos su aplicación y le recomendemos la mejor solución.

-

Cuchillas de aire FPZ como solución industrial

Las cuchillas de aire Windblade están diseñadas para generar un flujo de aire uniforme de alta velocidad y lograr su máxima eficiencia y rendimiento cuando se combina con un soplador de FPZ (Effepizeta), Las cuchillas de aire son dispositivos que se utilizan como accesorios para soplantes de canal lateral, de los cuales FPZ es un fabricante líder, para transmitir el flujo de aire comprimido generado por el soplador de forma controlada, uniforme y direccional. Como resultado de un análisis detallado de los flujos de aire y su interacción con la estructura física del cuchillo, la forma y el interior/exterior en la geometría de las cuchillas ha sido diseñado para ofrecer una mayor eficiencia adquirido por años de conocimiento en el campo garantizando una gran experiencia en sistemas de secado.Beneficios de las cuchillas de aire

Los beneficios de las cuchillas de aire FPZ son:- Mayor eficiencia

- Alta velocidad

- Flujo de aire uniforme

- Ranura ajustable

- Diseño avanzado y funcional

- Diseño modular

- Fácil instalación

- Materiales no corrosivos

- Cero Mantenimiento

FAQ's: Preguntas frecuentes sobre cuchillas de aire industrial.

-

No solo es importante seleccionar los materiales adecuados para las aplicaciones. El conocimiento de sus características principales así como pautas e instrucciones de instalación, son imprescindibles para garantizar un montaje correcto. Ello no solo evita situaciones indeseables, sino que también aumenta la longevidad y estabilidad de los sistemas. Para ayudarles les facilitamos una guía técnica en pdf que se puede descargar al final de la página. En él encontraran mucha informacion de interés sobre presiones, roscas, etc. En cualquier caso, esta guía es de apoyo y por ello les recomendamos y recordamos que nuestro equipo puede ayudarles con cualquier duda o aclaración que tengan.

-

El accionamiento eléctrico se combina con el neumático tradicional y con la tecnología proporcional, completando la oferta de Camozzi para crear aplicaciones que satisfagan las necesidades de los diferentes sectores industriales. Ventajas: • La actuación eléctrica otorga gran ahorro de energía y mayor eficiencia en movimiento • Permite crear máquinas flexibles y fáciles de reconfigurar, • Líneas de producción modificables en menor tiempo, esto es clave para la fabricación de productos personalizables. La oferta tecnológica y las soluciones para el accionamiento eléctrico incluyen cilindros y ejes electromecánicos con sus relativos motores y accionamiento, los ejes y los cilindros se pueden combinar en portales configurables para garantizar la máxima flexibilidad y sencillez de instalación. Una serie de accesorios facilitan el montaje dentro de sistemas más complejos y aumentan el rendimiento del propio componente: • Cilindros electromecánicos • Ejes electromecánicos • Accionamientos • Motores

-

Distribuidor oficial de los productos Knocks

Líder innovador desde hace más de 50 años en la fabricación de reguladores de presión, filtros y lubricadores para aire comprimido, gases y líquidos, aplicados en sectores como: Tecnología industrial, médico, alimentario, vehículos móviles, naval, etc. KNOCKS ofrece tres series completas de productos que, gracias a los diversos materiales de fabricación, los hacen adecuados para una amplia gama de requisitos, la serie futura presenta un concepto innovador por el material que utiliza, ofrece un mayor número de opciones de diseño y pesa menos, las series Multi-Fix y Standard están fabricadas en zinc o aluminio fundido a presión, ofreciendo así una robustez adicional gracias a la influencia del exterior. Estas series se complementan con unidades de tratamiento de aire, filtros reguladores, reguladores de presión, lubricadores, componentes auxiliares, accesorios y productos especiales. -

FPT – Fluid Power Technology proporciona una solución completa a todas sus necesidades de apriete o aflojamiento controlado y adecuado mediante el uso de llaves dinamométricas hidráulicas disponibles con cuadrillo y con juego bajo, con todos los accesorios relacionados como casquillos de alta resistencia y reducciones coaxiales. Las llaves dinamométricas hidráulicas son herramientas profesionales diseñadas para aplicaciones industriales y forman parte de los equipos de montaje y mantenimiento industrial, los modelos de cuadradillo son compactos y ligeros fabricados en aluminio, tienen una presión de trabajo de 700 bar. Hay varios modelos de llaves hidráulicas disponibles en 5 modelos básicos desde 2,625 Nm hasta 48,181 Nm: una amplia gama de cabezas hexagonales disponibles según el tamaño de las tuercas, modelos especiales disponibles bajo pedido, una amplia gama de accesorios, como tubos gemelos, acoplamientos rápidos, casquillos, reducciones, brazos de reacción con diferentes tamaños, unidades de control hidráulicas para el control de herramientas en versión eléctrica o neumática, también es posible solicitar accesorios especiales como brazos de reacción especiales, compases especiales, llaves de tubo y muchos otros.

-

Sistemas de pulverización como solución industrial

DIPRAX les propone un sistema eficiente y vanguardista para aquellas aplicaciones en la que desee pulverizar de manera controlada un fluido (aceites, taladrinas, etc…). Para ello cuenta con ACMA, una empresa con más de 30 años de experiencia en el desarrollo de Sistemas Automatizados de Pulverización, apostando siempre por la innovación y el medio ambiente.Ventajas de instalación

La implantación de estos sistemas en los procesos industriales aporta ventajas interesantes:- Posibilidad de regulación no solo de la cantidad a pulverizar sino de la geometría de la pulverización (ancho, atomización etc..)

- Pulverización sin niebla: Disminución en el ambiente de partículas de aceite en suspensión, nocivas para los operarios al ser respiradas. Instalaciones más limpias y menor riesgo de caídas para los operarios.

- Ahorro del lubricante. Al realizarse una pulverización controlada se consigue reducir notablemente el consumo de aceite. (Hasta reducciones de un 40 – 60 % en algunos casos).

- Menor desgaste de los utillajes (troqueles, matrices…) y por tanto mayor duración de los mismos.

- Reducción de riesgos derivados de lubricaciones manuales realizadas por los operaciones que implican serios perjuicios para la salud (atrapamientos, cortes, etc).

Solicita información sin compromiso

Además, ACMA posee una amplia experiencia en el diseño de lubricantes a medida para operaciones muy específicas. Envíennos sus datos y estudiaremos su caso.FAQ's: Preguntas frecuentes sobre sistemas de pulverización

-

La exigencia y compromiso de estas Industrias, ya sea para la elaboración de materias primas o de productos terminados, requiere de un buen Control de Procesos y Componentes Certificados fuera de los habitualmente empleados en la industria en general. DIPRAX, colaborando con las principales marcas, propone las mejores soluciones del mercado con componentes que atienden satisfactoriamente a estos Sectores y a sus exigentes Normativas. Por ello les ofrecemos la siguiente gama de componentes fabricados bajo normativas especificas y totalmente certificados para su empleo en las industrias mencionadas: • LIQUIFIT: Innovadora línea de racores instantáneos plásticos y tubería, para el transporte de bebidas y líquidos alimentarios. | Descargar Catálogo Aquí • Válvulas INOX de Mariposa y Bola: Conexiones roscadas, clamp, soldables, embridadas ( DIN, SMS, RJT, FIL) | Descargar Catálogo Aquí • Mangueras para la impulsión y aspiración de alimentos y bebidas. | Descargar Catálogo Aquí • Accesorios y acoplamientos INOX para alimentaria: Gama de accesorios, acoplamientos y terminales fabricados en acero inoxidable AISI 316. | Descargar Catálogo Aquí • Cilindros Anticorrosión tipo CIX: Cilindros diseñados para trabajar bajo condiciones agresivas y con superficies planas para evitar el depósito de materias sobre ellos. | Descargar Catálogo Aquí • Cilindros ISO 15552 para alimentaria y ambientes corrosivos: Diseño especial para maximizar la vida del cilindro y minimizar el mantenimiento. | Descargar Catálogo Aquí • Válvulas para aplicaciones asépticas: de Membrana, Multivías, fondo de Cuba. Diseño óptimo SIN ZONAS DE RETENCIÓN. | Descargar Catálogo Aquí

-

El uso de lubricantes (por lo general aceites siempre cuando sea posible) están íntimamente relacionado con problemas de fricción, desgaste, amortiguación de golpes y aumento de temperatura. Distribuimos un variado número de aceites con distintas Viscosidades de acuerdo a las aplicaciones. Consúltenos.

-

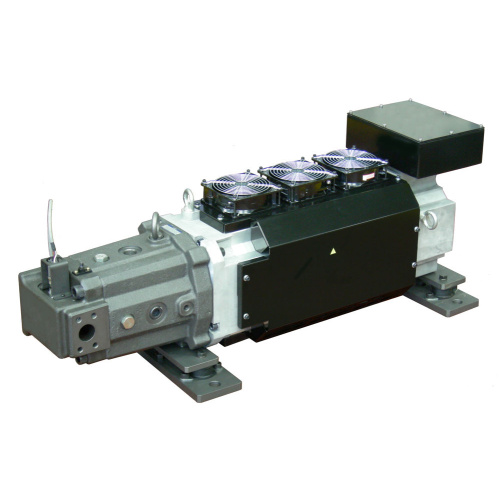

Bombas industriales como soluciones integrales

Especializados en ofrecerle el sistema de bombeo más adecuado para cada proceso con de más de 800 bombas especiales para solucionar cualquier problema de bombeo de líquidos difíciles, para cada bombeo específico disponemos del tipo de bomba adecuado, seleccionando los productos en función de su utilización, características del fluido, tipo de trasvase y horas de funcionamiento.Tipos de bombas industriales:

- Bombas Diafragma

- Bombas Sumergidas

- Bombas Peristálticas

- Bombas Verticales

- Bombas Magnéticas

- Bombas Plásticas

- Bombas Fibra de Vidrio

- Bombas Lobulares

- Bombas de Engranajes

- Bombas Sanitarias

- Bombas Volumétricas

- Bombas Autoaspirantes

- Bombas Horizontales

- Bombas de Vaciado

- Bombas Dosificadoras

- Accesorios para Bombas

FAQ's: Preguntas frecuentes sobre bombas industriales

-

Las bombas con doble membrana han sido desarrolladas teniendo en cuenta el sistema de distribución de aire, la alta tecnología de las membranas, la geometría de las cámaras de bombeo y el sistema de válvulas, el resultado obtenido es un producto innovador con soluciones de última generación como las membranas dobles de teflón y EPDM. Se construyen en materiales plásticos y acero inoxidable 316 o aluminio.

Características • Bombas de mayor rendimiento que la serie DIP-BND, de mayor paso y de coste inferior. • Bombas autoaspirantes hasta 5 metros. – Circuito neumático anti estancamiento y de fácil mantenimiento. • Posibilidad de regulación de caudal, carga hidrostática y velocidad / pueden trabajar en seco. • Certificaciones ATEX . • Amortiguadores de pulsaciones. • Series DIP-BND-G FOOD con certificación FDA. -

Diprax te presenta BVA Hydraulics

Descubre la solución industrial en hidráulica de alta presión más completa del mercado.- Precios competitivos

- Amplio stock disponible

- Entrega inmediata en 24/48h

Familia de productos BVA Hydraulics

Nuestro programa de productos les ofrece:- Cilindros hidráulicos: Simple y doble efecto, de Aluminio, Bajo Perfil, Émbolo hueco, con tuerca de fijación, hasta 1000 toneladas de fuerza (fuerza mayores bajo consulta).

- Bombas hidráulicas: Accionamientos manual, neumático, eléctrico, a motor de gasolina. Hasta 700bar de presión (mayores presiones bajo consulta).

- Diversas Herramientas hidráulicas y accesorios: Gatos, prensas, extractores, separadores, cortadoras, acoplamientos, latiguillos, manómetros, válvulas, etc.

Aplicaciones industriales de BVA Hydraulics

BVA Hydraulics está presente en aplicaciones de todos los sectores de la industria:- Mantenimiento Industrial: amplia gama de productos y kits para satisfacer las operaciones de mantenimiento y reparación con un alto grado de seguridad.

- Sector Ferroviario: actualmente se están fabricando “Railcar Jacks” para la industria del ferrocarril. Estos cilindros permiten al operador elevar rápida y fácilmente los vagones para fines de mantenimiento. Bombas eléctricas BVA también son comúnmente utilizadas en ferrocarril.

- Construcción: hay muchas aplicaciones en la construcción (construcción de puentes, reparación de cimientos, mantenimiento de equipos pesados, y pretensado) que requieren de la hidráulica debido a las limitaciones de tamaño y de espacio. Nuestra serie HLN cilindros tuerca de seguridad son especialmente populares en la industria de la construcción.

- Sector Aeronaútico: BVA está trabajando actualmente con una de las compañías más grandes de la aviación y en la industria aeroespacial para aumentar la seguridad y fiabilidad en su proceso de fabricación mediante la adaptación de maquinaria existente. Otras aplicaciones son de mantenimiento general como la colocación de barras de remolque.

- Minería: minas y canteras son de los entornos más duros que existen. BVA ha resiste la prueba del tiempo ya que los cilindros BVA son fabricados con Rockwell C60 (HRC 60) dureza para un uso duradero y durabilidad.

- Industria del petróleo y refinería: BVA satisface la rigurosidad de la Industrias del Petróleo y gas a causa de sus sellos y metales de alta calidad. Todos nuestros productos utilizan materiales que aseguran la durabilidad que se han suministrado junto con unidades de energía para uso en alta mar por su eficiencia.

FAQ's: Preguntas frecuentes sobre BVA Hydraulics y el Programa de Alta Presión 700 bar

-

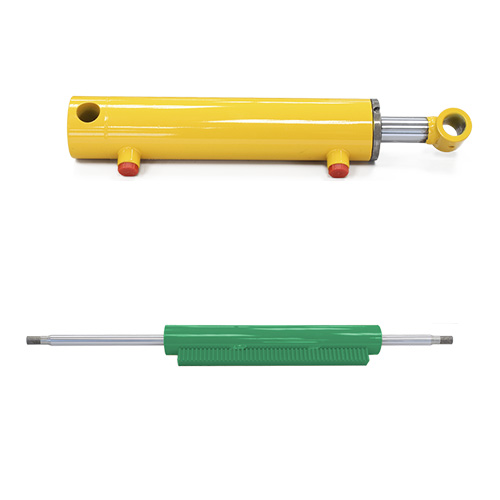

Los Cilindros Hidráulicos ISO de Diprax son la solución ideal para aplicaciones industriales que requieren precisión, fiabilidad y durabilidad. Diseñados conforme a las normas internacionales ISO, estos cilindros ofrecen un rendimiento superior en una amplia gama de condiciones operativas.

Características principales

Cumplimiento de Normas ISO Construcción Robusta Diseño Modular Opciones de Montaje Variadas Amplia Gama de Tamaños

Tipos de Cilindros Hidráulicos

Cilindros de simple efecto

Los cilindros de simple efecto se distinguen de otros tipos de cilindros por su diseño, que solo incorpora una entrada de fluido. Este diseño permite que el cilindro genere movimiento lineal en una única dirección, ya sea durante la entrada o la salida del vástago. El retorno del vástago se realiza típicamente mediante un muelle o aprovechando el peso del propio sistema, entre otros mecanismos.Cilindros de doble efecto

A diferencia de los cilindros de simple efecto, los cilindros de doble efecto están equipados con dos tomas de fluido, lo que les permite generar movimiento en ambas direcciones. En estos cilindros, la fuerza aplicada en cada dirección varía, ya que la superficie en contacto con el fluido en la cámara del vástago es menor que en la cámara opuesta.Otros tipo de cilindros

-

Cilindro con brida delantera y trasera

-

Cilindro con patas

-

Cilindro telescópico

-

Cilindros para aplicaciones especiales

FAQ's: Preguntas frecuentes sobre Cilindros Hidráulicos

-

-

Componentes sueltos. Distribuimos los componentes y accesorios necesarios para la fabricación de su cilindro hidráulico: cabezas, pistones, fondos, tapas, casquillos, charnela, brida, racores de alimentación, etc. Solamente con el corte del tubo y el mecanizado del vástago acorde a la carrera necesaria puede disponer de un cilindro con rapidez.

-

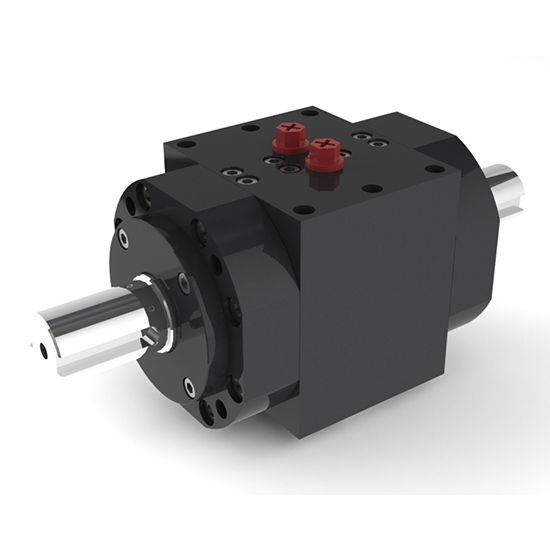

La transmisión de un par de fuerza al mismo tiempo que efectuamos una rotación se resuelve mediante el uso de los Actuadores de Giro Hidráulicos DS DYNATEC. Además de reducir las dimensiones de sistemas lineales empleados para estos movimientos, estos componentes son adecuados para aplicaciones de giro controladas (volteo de una carga, apertura de puertas, rotaciones diversas …) DS DYNATEC fabrica actuadores con distintas tecnologías que permiten girar hasta 360º y generar pares de fuerza máximos de 150kNw, específicamente diseñados para cubrir las aplicaciones industriales. Su extensa gama ofrece actuadores de giro mediante Sistema de Piñón-Cremallera, Actuadores de Paletas (Simple y Doble) y Actuadores Helicoidales muy versátiles y que pueden funcionar con distintos fluidos

-

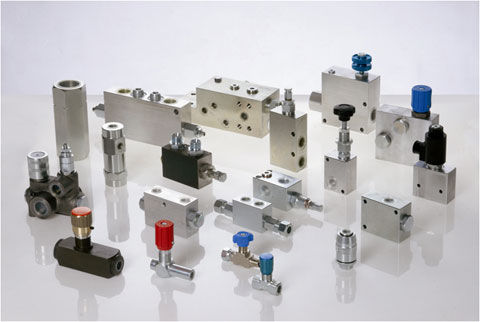

Componentes hidráulicos y oleoneumáticos como solución industrial

ENERFLUID está especializada principalmente en fijación hidráulica (Workholding) y también en el suministro de cilindros y bombas para la ejecución de operaciones de prensado – marcado – cizallado – punzonado – trefilado – remachado – doblado – ensamblado.Enerfluid en el sector industrial

La empresa fabrica desde el año 1981 componentes hidráulicos y oleo-neumáticos cuya finalidad es la automatización de equipos y sistemas productivos. Además de su experiencia cuenta con la garantía de estar certificada bajo la normativa ISO 9001 y está presente internacionalmente en multitud de sectores. ENERFLUID se caracteriza por:- Disponer de ingeniería propia

- Stock: Fabricación de un programa estándar

- Diseñar soluciones personalizadas

- Flexibilidad y rapidez en las entregas

- Fiabilidad del producto

Principales componentes hidráulicos y oleoneumáticos

- Multiplicadores de presión aire/aceite, aceite /aceite (posibilidad de empleo con agua)

- Cilindros hidráulicos: externamente roscados, émbolo hueco, simple y doble efecto, rotativos, de tracción

- Cilindros monobloque de carrera corta: De doble efecto, extremadamente compactos y resistente

- Reguladores de velocidad hidráulicos

- Unidades de potencia oleoneumáticas

FAQ's: Preguntas frecuentes sobre componentes hidráulicos y oleoneumáticos

-

Diseño y fabricación de juntas rotativas para atender la demanda de un mercado que necesita productos cada vez más diversificados y personalizados, pensadas para grandes resistencias, con constante investigación y desarrollo, puestas a prueba para cumplir los requisitos más altos de calidad en la producción actual, su gran variedad la posiciona como considerarse como un auténtico supermercado de junta rotativa para los clientes

Descubre las juntas rotativas de Girol

Las juntas rotativas son dispositivos empleados para canalizar fluidos desde una fuente fija hacia una en movimiento. Son versátiles y compatibles con una amplia gama de fluidos. Ofrecemos juntas giratorias para diversos usos: generales, hidráulicos, de vapor, aceite térmico y líquidos de corte.Tipos de juntas giratorias

Existen varios tipos de juntas rotativas, como las juntas de bola, esfera, fricción, giunto cardánico y giunto universal. Las juntas de bola, por ejemplo, se emplean para transferir movimiento y fuerza en una dirección específica. También podemos clasificar las juntas o racores giratorios en base al fluido que canalizan y al sector en el que son empleados.Juntas por fluidos

- Racor giratorio para agua

- Racor giratorio para aire

- Racor rotativo para vapor

- Junta rotativa para aceite térmico

Juntas por sectores

- Juntas rotativas para máquinas de impresión

- Racores rotativos para la industria del plástico

- Racores giratorios para corrugadoras

- Juntas giratorias para máquinas de colada y trenes de laminación

- Racores rotativos para centros de mecanizado

- Juntas rotativas empotradas para cabezales tipo electrospindle

- Racores giratorios para la industria del mármol

- Juntas giratorias para devanadoras de chapa y centrales hidráulicas

- Racores rotativos para la industria del caucho y la goma

- Racores giratorios de agua para calandras y súper calandras

FAQ's: Preguntas frecuentes sobre juntas rotativas

-

Nuestra amplia experiencia y conocimiento de los componentes hidráulicos comerciales y los procesos industriales, nos permite realizar nuevos diseños a medida y reformas de Grupos Hidráulicos. Por ello DIPRAX diseña, fabrica y suministra Centrales Hidráulicas con Ingeniería Propia. Nuestra gama está dirigida a aplicaciones industriales muy diversas y además de su calidad, los componentes integrados posibilitan diseños compactos, con plazos de entrega reducidos.

Nuestra amplia experiencia y conocimiento de los componentes hidráulicos comerciales y los procesos industriales, nos permite realizar nuevos diseños a medida y reformas de Grupos Hidráulicos. Por ello DIPRAX diseña, fabrica y suministra Centrales Hidráulicas con Ingeniería Propia. Nuestra gama está dirigida a aplicaciones industriales muy diversas y además de su calidad, los componentes integrados posibilitan diseños compactos, con plazos de entrega reducidos.SOLUCIÓN INTEGRAL

Aparte de la experiencia acumulada en el diseño, debemos considerar nuestra vertiente comercial. Ello nos permite ofrecer a nuestros clientes una Solución Integral Hidráulica que se inicia en la Central Hidráulica y que finaliza en los elementos de actuación: - Unidad o grupo de presión (Centrales Hidráulicas). - Minicentrales y Microcentrales Hidráulicas - Bloques y Válvulas de distribución: Manuales o eléctricas (NG6, NG10…) - Accionamientos lineales o rotativos: Cilindros, Actuadores de Giro, Motores Hidráulicos… - Componentes para la regulación y el control: presostatos, termostatos, transductores, reguladores de presión, caudal… - Componentes de interconexión hidráulica: Racores DIN 2353 - Latiguillos/mangueras hidráulicas a medida. -

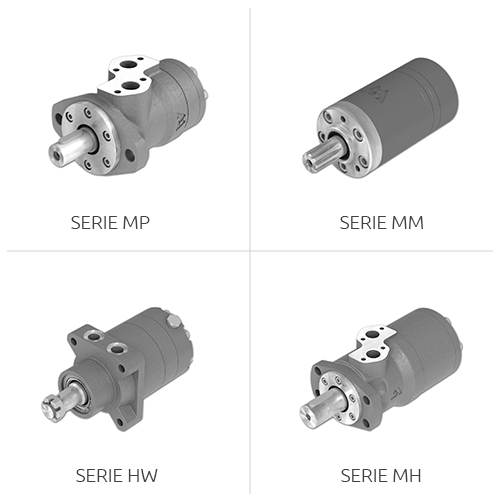

Motores hidráulicos como solución industrial

La transmisión de un par de fuerza al mismo tiempo que se efectúa una rotación a unas revoluciones determinadas se consigue mediante el empleo de Motores Hidráulicos. Una característica importante de estos motores es su compatibilidad e intercambiabilidad en muchos casos con la marca Sauer Danfoss. También existen otras marcas involucradas en el sector de motores hidráulicos como Trale, Vincke y Bondioli y Pavesi.Aplicaciones industriales de motores hidráulicos

Este tipo de motores convierten energía hidráulica en energía mecánica y se emplean en aplicaciones y sectores muy diversos: Máquina Herramienta, Maquinaria agrícola y forestal, Movimiento de turbinas, Cabrestantes y Carretes de mangueras, Maquinaria para equipos navales, Maquinaria para la madera, Maquinaria textil, Dumpers y mezcladoras…FAQ's: Preguntas frecuentes sobre motores hidráulicos

-

Hidráulica de alta presión

La hidráulica de alta presión es un sistema que utiliza fluidos bajo presión para generar potencia y realizar trabajos en diversas aplicaciones industriales. Estos sistemas son esenciales en industrias como la minería, la construcción, el sector aeroespacial y la automoción, donde se requiere precisión, fuerza y confiabilidad en ambientes extremos.Diprax como distribuidor oficial de OLMEC

OLMEC es una apuesta segura en la hidráulica de alta presión. Avalados por 40 años de experiencia se consolidan como un referente en la fabricación y diseño de componentes y sistemas oleohidráulicos para alta presión (máx. 4.224 bar) con un objetivo claramente orientado a atender y anticiparse a las necesidades del mercado. La investigación continua en nuevos productos y aplicaciones junto con el empleo de modernas tecnologías de fabricación permiten a OLMEC ofrecer productos de alto rendimiento que refuerzan y completan el programa distribuido por Diprax en materia de alta presión.Productos de hidráulica de alta presión

- Bombas hidroneumáticas: son bombas que combinan aire comprimido con aceite o agua para generar un alto nivel de presión hidráulica. Ideales para sistemas donde la fiabilidad y la eficiencia energética son cruciales, estas bombas se usan comúnmente en la industria automotriz y en procesos industriales pesados.

- Bombas neumáticas: equipos diseñados para usar aire comprimido como fuente de energía para generar presión hidráulica. Estas bombas son compactas y eficientes, siendo adecuadas para aplicaciones móviles o donde el espacio es limitado.

- Multiplicadores de presión (boosters): se utilizan para aumentar la presión en sistemas que requieren más fuerza sin la necesidad de un equipo más grande. Los multiplicadores de presión son especialmente útiles en procesos de prensado, fijación y pruebas de presión en equipos industriales.

- Bombas eléctricas: estas bombas, operadas por un motor eléctrico, son muy eficientes para aplicaciones continuas que requieren presión hidráulica constante.

- Cilindros de fijación: componentes diseñados para asegurar piezas durante procesos de ensamblaje o fabricación. Los cilindros de fijación hidráulicos de alta presión proporcionan la fuerza necesaria para mantener piezas en su lugar durante operaciones como el fresado o el taladrado, mejorando la seguridad y la precisión.

FAQs: Preguntas frecuentes sobre la hidráulica de alta presión

-

Entre nuestros productos podrá encontrar la mayoría de componentes necesarios para maniobra, control, regulación e interconexión de sistemas hidráulicos: Distribuidores NG6 y NG10, Antiretornos, Regulador de caudal, Reguladores y Limitadoras de Presión, Valvulas Overcenter, Paracaídas, Filtros de aceite, Manómetros, Presostatos, Termostatos, Transductores de Presión, Acumuladores de Membrana, Niveles, Tapones respiradero, Racores DIN 2353…

Entre nuestros productos podrá encontrar la mayoría de componentes necesarios para maniobra, control, regulación e interconexión de sistemas hidráulicos: Distribuidores NG6 y NG10, Antiretornos, Regulador de caudal, Reguladores y Limitadoras de Presión, Valvulas Overcenter, Paracaídas, Filtros de aceite, Manómetros, Presostatos, Termostatos, Transductores de Presión, Acumuladores de Membrana, Niveles, Tapones respiradero, Racores DIN 2353… -

Intensificadores de presión de Scanwill como solución industrial

Scanwill es un reconocido fabricante de intensificadores de presión fundado en 2001 con origen y localización en Dinamarca. Un intensificador de presión de Scanwill, también conocido como multiplicador de presión hidráulico, se caracteriza por ser totalmente mecánico (0% electrónico), y su principio de funcionamiento es servirse de una presión de entrada relativamente baja y proporcionar una presión de salida mayor en función del factor intensificador. Podrás encontrar intensificadores disponibles hasta 4000bar. De tamaño compacto y apariencia sofisticada, los intensificadores de presión están fabricados en acero y bajo petición disponible en inoxidable. Actualmente, Scanwill pone a su disposición varios tipos de intensificadores estandarizados de montaje en línea, de montaje por brida, de montaje CETOP, de muy alta presión, especiales, etc.Aplicaciones industriales de los intensificadores de presión

Las aplicaciones donde se pueden encontrar o incorporar un intensificadores son múltiples: sistemas de fijación hidráulica, centrales hidráulicas, minería, maquinaria de demolición y excavación, equipamientos de testeo, etc.FAQ's: Preguntas frecuentes sobre los intensificadores de presión Scanwill

-

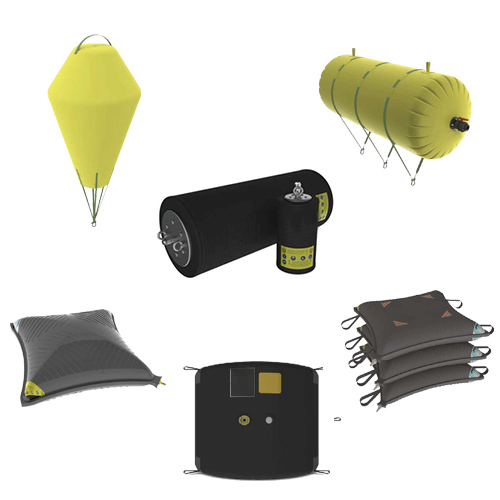

Accesorios para vacío como solución industrial

Conseguir un circuito de Vacío seguro y eficiente implica garantizar la estanqueidad de las conducciones. Por tanto, además de seleccionar un generador de vacío adecuado en caudal y grado, es necesario el empleo válvulas, racores y accesorios que hagan del circuito un recinto estanco.

Para la unión de las conducciones, sean estas rigidas o flexibles, disponemos de una gran variedad de racores instantáneos, semirápidos y universales.

Gama de productos y accesorios

Otro apartado a tener en cuenta directamente relacionado con el control y la eficiencia de los sistemas de Vacío es nuestra gama de accesorios.

En ella puede encontrar:

- Vacuómetros y manómetros analógicos para la visualización del valor de vacío o presión. Disponibles en diferentes tamaños de carcasa, conexión vertical o trasera y doble escala de medida.

- Vacuostatos: Dispositivos de ahorro y seguridad de conmutación eléctrica o neumática para el control del grado de vacío. Contacto regulable mediante tornillo de ajuste. Posibilidad de salida conmutable, Normalmente Abierta (NA) y Normalmente Cerrada (NC).

- Regulación del vacío: Componente que se instala en línea, muy empleado para aquellos casos en que se requiera regular el grado de Vacío en puntos diferentes. De esta forma, la regulación sólo afecta al ramal de la línea en el que esta instalado.

- Válvulas de vacío: Válvulas de 3/2 vías que gestionan el paso de vacío a los diferentes puntos de trabajo. Sus altos caudales de paso garantizan un grado de vacío con apenas pérdidas de carga. Voltajes disponibles: 24 VCC, 24VAC, 220 VAC y con pilotaje neumático. Opciones: Normalmente Abierta (NA) y Normalmente Cerrada (NC).

- Filtros de vacío: Se instalan en línea y su misión es proteger al circuito de vacío y al resto de elementos de partículas sólidas y polvo que obturen los circuitos. Fácil comprobación visual de la suciedad acumulada gracias a los vasos transparentes. Acceso rápido al cartucho filtrante para su limpieza o sustitución. Elemento filtrante en diferentes materiales y micrajes.

- Cilindros de vacío: Diseñados para su empleo en sistemas de manipulación por vacío, permiten la conexión de una ventosa en el extremo de su vástago. Al alimentarlos con vacío, su vástago sale automáticamente hasta que la ventosa encuentra una pieza. En este instante el vástago retrocede de forma automática hasta su posición inicial y al cesar la alimentación de vacío, la ventosa desprende la pieza.

- Calderines de vacío o presión: Depósitos o acumuladores que almacenan aire a presión o vacío a modo de reserva. Su instalación permite ahorrar energía derivada de arranques innecesarios además de ser, en ciertas aplicaciones, un elemento de seguridad. Fabricados en varios materiales: Acero al Carbono, Acero Galvanizado, Acero Inoxidable y Aluminio Anticorrosión.

- Silenciadores: Fabricados en plástico inyectado PPS. Gran potencial de insonorización debido a su recubrimiento interno de espuma fonoabsorbente. Muy adecuado para su uso en ambientes sucios o pulverulentos.

- Válvulas de retención de vacío: Componente muy empleado en sistemas de seguridad y ahorro de energía. Su utilización nos permite mantener el grado de vacío aun cuando el generador de vacío no esté funcionando.

- Mangueras de vacío: Fabricada en PVC plastificado, con refuerzo interno de espiral de acero y superficie interior y exterior completamente lisa. Resistente a los agentes atmosféricos y a muchos productos químicos. Ideal para aspiraciones y trasmisión del vacío.

-

La industria de combustibles de hidrógeno está creciendo más rápido que nunca, y usted necesita proveedores expertos que tengan la flexibilidad para cumplir con una amplia variedad de diseños y aplicaciones, desde electrolizadores hasta pilas de combustible, la amplia gama de equipos de medición, control y equipo eléctrico de Emerson para áreas clasificadas está diseñada para satisfacer las necesidades de calidad y desempeño que exigen las compañías dentro del creciente mercado de combustibles de hidrógeno. Su línea de productos se centra principalmente en las siguientes partes: • Electrolizador • Estaciones de servicio • Celda de combustible Para ampliar su información pinche los siguientes botones.

La industria de combustibles de hidrógeno está creciendo más rápido que nunca, y usted necesita proveedores expertos que tengan la flexibilidad para cumplir con una amplia variedad de diseños y aplicaciones, desde electrolizadores hasta pilas de combustible, la amplia gama de equipos de medición, control y equipo eléctrico de Emerson para áreas clasificadas está diseñada para satisfacer las necesidades de calidad y desempeño que exigen las compañías dentro del creciente mercado de combustibles de hidrógeno. Su línea de productos se centra principalmente en las siguientes partes: • Electrolizador • Estaciones de servicio • Celda de combustible Para ampliar su información pinche los siguientes botones. -

Eyectores y generadores de vacío como solución industrial

Los eyectores de vacío son dispositivos empleados para aspirar el gas o el vapor del recipiente o sistema deseado, por lo que se asemejan a las bombas de vacío, dependiendo de su aplicación. Estos dispositivos crean un vacío parcial dentro de un sistema, permitiendo la extracción y manipulación de materiales en una amplia variedad de procesos industriales. Como opción interesante para la instalación de sistemas compactos, disponemos de eyectores modulares sobre carril DIN. Los generadores de vacío (trompas) son componentes especialmente diseñados para el transporte mediante vacío de materias primas sólidas y gaseosas a largas distancias. Su forma constructiva, carente de estrechamientos, garantiza una transferencia rápida y segura exenta de obstrucciones.Características y beneficios

- Sin partes móviles: nuestros dispositivos están diseñados sin partes móviles en su interior, lo que garantiza una operación silenciosa y libre de mantenimiento.

- Alta eficiencia: gracias a su diseño innovador, ofrecen una transferencia rápida y eficiente de gases y vapores, maximizando la productividad y reduciendo los costos operativos.

- Facilidad de instalación: con su diseño modular y su facilidad de instalación, nuestros eyectores y generadores de vacío se integran fácilmente en cualquier sistema industrial, minimizando los tiempos de inactividad y mejorando la eficiencia general del proceso.

- Amplia gama de aplicaciones: desde la manipulación de materiales a granel hasta la automatización de procesos industriales, nuestros eyectores y generadores de vacío son ideales para una amplia gama de aplicaciones industriales, garantizando un rendimiento óptimo en todo momento.

Centrales de vacío

Manteniendo la misma filosofía anterior pero para su empleo cuando se precise de caudales superiores, se encuentra también nuestra línea de centrales de vacío. Disponemos de varios tipos dependiendo de la aplicación:- Serie SK: compacta y modular, con un alto rendimiento ideal para aplicaciones que requieren un rápido tiempo de respuesta y con capacidad de evacuar grandes volúmenes de aire o bien compensar altos caudales de fuga. Grado de vacío Máximo de -950 mbar y Caudal Máximo Aspirado de 1.460 NL/min.

- Serie K: multietapa, robusta y de tamaño reducido. Posee un gran caudal de aspiración lo que la hace ideal para sistemas de vacío centralizados donde una central ha de alimentar varias ventosas o puntos de vacío. Ideales para la compensación de caudales de fuga. Grado de vacío Máximo de -920 mbar y Caudal Máximo Aspirado de 6.000 NL/min.

- Serie SVE: Variante aplicada a las series K y SK, para su uso en tolvas de aspiración y trasvase. Esta variante incorpora un sistema totalmente neumático de autolimpieza de filtros de la tolva que se activa cada vez que finaliza el ciclo. De este modo se reduce notablemente el consumo y aumenta la eficacia de los filtros de la tolva. Este diseño garantiza su funcionamiento incluso en las condiciones más adversas. Grado de vacío Máximo de -830 mbar y Caudal Máximo Aspirado de 6.000 NL/min.

FAQ's: Preguntas frecuentes sobre eyectores y generadores de vacío.

En DIPRAX, nos dedicamos a proporcionar soluciones avanzadas para la creación y mantenimiento de vacío en una amplia gama de aplicaciones industriales. Nuestros dispositivos, son productos clave en este campo, diseñados con la más alta calidad y tecnología para garantizar un rendimiento excepcional y una fiabilidad inigualable en todo momento. -

Electroválvulas ASCO para el control de fluidos

La firma ASCO, líder en el diseño y fabricación de electroválvulas para todo tipo de fluidos y recientemente integrada en la división Industrial Automation del grupo EMERSON, desarrolla y comercializa válvulas y electroválvulas para responder a sus necesidades en lo que a control de fluidos se refiere.

Ofrecemos solución a sus aplicaciones sea cual sea el sector de actividad industrial. Para responder a sus necesidades de seguridad y calidad, nuestros componentes se fabrican con procesos altamente rigurosos y bajo certificación ISO 9001:2000.

Nuestro programa contiene Válvulas de Proceso, para Regulación para Fluidos, de Accionamiento Neumático, de Soplado de Mangas (filtros), Alimentarias, Tecnología Coaxial, Aplicaciones Especificas (Criogénicas, Atmósferas Explosivas ATEX, Medico Analítica, Distribución de Carburantes…), todas ellas fabricadas para trabajar con multitud de de fluidos: aire, gases, agua , aceites, ácidos, etc.

FAQ's: Preguntas frecuentes sobre válvulas y electroválvulas ASCO

-

El uso de productos y componentes AVENTICS combinados provocan la interacción exitosa de una aplicación, garantizando calidad para sus máquinas y sistemas, logrando la máxima eficiencia de todos los elementos.

AVENTICS ofrece todo lo necesario: una aplicación neumática normalmente incluye un suministro de aire comprimido, control del aire comprimido y actuadores, en todos estos ámbitos, Emerson ofrece una completa gama de productos tan innovadores como probados que se complementan perfectamente entre sí de acuerdo con nuestra filosofía de productos, todos se complementan a la perfección, hasta el último racor.

FAQ's: Preguntas frecuentes sobre productos y componentes AVENTICS

-

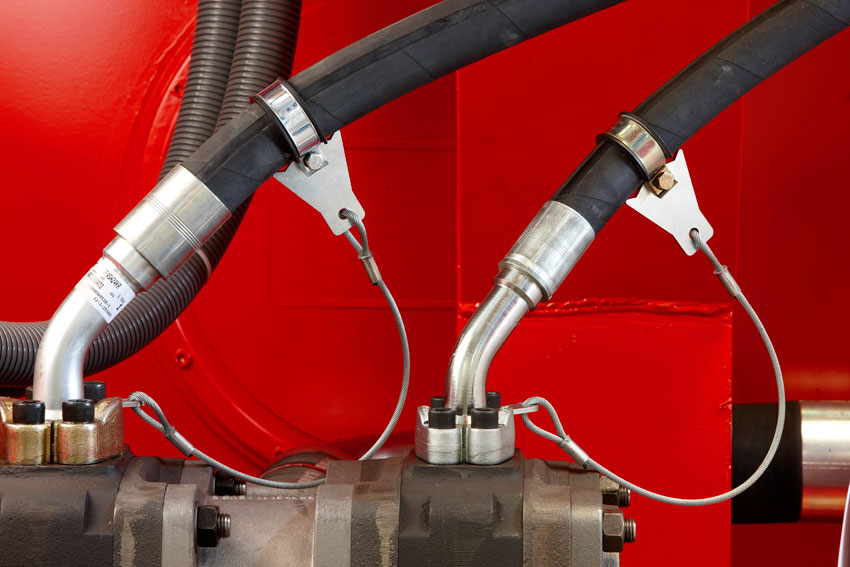

En Diprax fabricamos latiguillos hidráulicos diseñados para satisfacer las necesidades más exigentes de las industrias que dependen de sistemas hidráulicos y neumáticos. Sabemos que la calidad de los productos y la fiabilidad hacia la fabricación de los productos industriales, por eso para nosotros es muy importante ofrecer a nuestros clientes un servicio de alta calidad adaptado a las necesidades del clientes y de la manera más rápida posible. Los latiguillos hidráulicos son tubos flexibles hechos de plástico. Estos componentes, normalmente están recubiertos con una malla trenzada de acero inoxidable. El extremo de uno de los tubos cuenta con una rosca de conexión, lo que permite que se utilicen como enlaces externos a las tomas de agua corriente sanitaria. Es muy importante que los latiguillos estén en buen estado para evitar posibles fugas de agua.

En Diprax fabricamos latiguillos hidráulicos diseñados para satisfacer las necesidades más exigentes de las industrias que dependen de sistemas hidráulicos y neumáticos. Sabemos que la calidad de los productos y la fiabilidad hacia la fabricación de los productos industriales, por eso para nosotros es muy importante ofrecer a nuestros clientes un servicio de alta calidad adaptado a las necesidades del clientes y de la manera más rápida posible. Los latiguillos hidráulicos son tubos flexibles hechos de plástico. Estos componentes, normalmente están recubiertos con una malla trenzada de acero inoxidable. El extremo de uno de los tubos cuenta con una rosca de conexión, lo que permite que se utilicen como enlaces externos a las tomas de agua corriente sanitaria. Es muy importante que los latiguillos estén en buen estado para evitar posibles fugas de agua.¿Qué tipos de latiguillos hidráulicos fabrica Diprax?

Somos expertos en la fabricación al instante de latiguillos hidráulicos de todo tipo y a petición de nuestro propio cliente:- NBR

- EPDM

- Teflon

- Baja, media , alta y muy alta presión.

- Alta temperatura

La fabricación al instante de Diprax

En Diprax, funcionamos mediante una fabricación al instante de latiguillos hidráulicos a medida, así como racores y accesorios hidráulicos esenciales para la conexión de distintos elementos. Contamos con tecnología de última generación para la garantización de un metodo de fabricación y verificación de calidad de todos nuestros componentes, respaldada por un gran stock de más de 6000 piezas. Además, ofrecemos una capacidad de respuesta rápida, garantizando un plazo de entrega estimada en 24-72 horas. Contamos con toda la maquinaria auxiliar imprescindible para el montaje de latiguillos, que incluye tornos, centros de mecanizado, equipos de soldadura y bancos de pruebas.Accesorios para los latiguillos hidráulicos

En Diprax, además de ofrecer un servicio de fabricación a medida de latiguillos hidráulicos, también proporcionamos una amplia gama de accesorios diseñados para mejorar la durabilidad y seguridad de estos componentes: Protecciones para manguerasEstos protectores contribuyen a prolongar la vida útil de los latiguillos, en el caso de las protecciones térmicas, también protegen a los operadores del calor excesivo.

Seguridades antilatigazosEn caso de rotura, estos accesorios evitan daños a los operarios cercanos. Son una opción muy apreciada por los departamentos de prevención y seguridad de riesgos debido a su eficacia en la protección del personal.

FAQ's: Preguntas frecuentes sobre latiguillos hidráulicos

-

¿Cómo Funciona? Rotura: El sistema no entra en funcionamiento durante la fase de rotura de la manguera flexible pero, si se aplica correctamente, asegura que la manguera esté totalmente desenganchada de la férula que la sujeta, durante esta fase la manguera flexible adquiere velocidad y potencia debido al aumento de presión del aceite que contiene. Liberación de Presión En esta fase, el aceite presurizado se escapa del tubo flexible que comienza a liberar toda la fuerza que contenía en su interior, adquiriendo una velocidad considerable y desencadenando un terrible “efecto látigo”, muy peligroso para las personas, máquinas y estructuras cercanas. ¿Contención? Una vez suelta la manguera y liberada la presión, hay que controlar y contener la manguera flexible, y es en esta fase cuando entra en funcionamiento el sistema Stopflex: el cable de acero se tensa y deforma mientras la placa del collar, firmemente anclado a la manguera, pinza la goma de la manguera, evitando el desprendimiento del collar. La abrazadera del collar y la placa de seguridad comienzan, a su vez, a deformarse elásticamente, absorbiendo la fuerza generada por el desplazamiento de la manguera. Se trata de una fase muy crítica de unas pocas fracciones de segundo durante la cual los materiales y componentes del sistema de seguridad, previamente dimensionados y probados, detienen el peligroso golpe de la manguera flexible.

-

Mangueras industriales SOMA como solución industrial

DIPRAX ofrece mediante MANGUERAS SOMA una amplia gama de mangueras industriales e hidráulicas, racorería, planchas y pavimentos de goma y accesorios de andamio, nuestro mayor compromiso es el esfuerzo, calidad, rapidez, seriedad que ponemos a vuestra disposición, nuestro objetivo es dar siempre el mejor servicio posible a nuestros clientes, y crecer juntamente con ellos.Gama de productos y accesorios en mangueras industriales

- Mangueras industriales de caucho: empleado para el transporte de gas y líquido.

- Mangueras composite: son aquellas que se utilizan en acciones de carga y descarga de productos químicos, solventes, productos alimenticios e hidrocarburos.

- Mangueras hidráulicas plásticas: también conocidas como mangueras PVC. Estas son adecuadas para utilizarse en procesos de aire comprimido industrial o instalaciones de conducción de agua u otros líquidos no corrosivos.

- Accesorios de raconería

- Planchas de goma y pavimentos

- Accesorios de andamios

FAQ's: Preguntas frecuentes sobre accesorios y mangueras industriales

-

Equipos y componentes hidráulicos como solución industrial

DIPRAX refuerza su programa oleohidráulico con la distribución oficial de la prestigiosa marca YUKEN: Empresa líder en la fabricación de equipos y componentes hidráulicos, en constante evolución y con el objetivo de cumplir con las expectativas de una amplia gama de sectores industriales. Desde sus orígenes en el año 1928, YUKEN realiza grandes esfuerzos en materia de desarrollo, centrándose en la fusión de la oleohidráulica con las nuevas tecnologías para garantizar un uso general de los sistemas hidráulicos de aceite en nuestra vida diaria. YUKEN continúa su expansión y consolidación en el mundo de la Hidráulica. Cuenta con 2 centros productivos en UK y Japón y con una Red de Distribución Mundial con presencia en la mayoría de países.Productos de la marca Yuken

A lo largo de su trayectoria, ha desarrollado lo que hoy compone su amplio rango de productos:- Bombas de Paletas y Pistones

- Electroválvulas de Control

- Hidráulica proporcional: Servoválvulas

- Válvulas de control de presión

- Válvulas modulares NG6, NG10…

- Productos de alta tecnología: Bombas proporcionales, Sistemas de bombeado con servodirección.

- Válvulas Proporcionales ELDFG YUKEN

FAQ's: Preguntas frecuentes sobre equipos y componentes hidráulicos YUKEN

-

COMEVAL es una Compañía líder en el sector de Válvulas y Productos para el control de fluidos que cuenta con un reconocido prestigio a nivel internacional, miembro del Grupo alemán ARI ARMATUREN, el mayor fabricante Europeo que consolida un amplio programa de válvulas industriales para uso en vapor, fluidos térmicos y agua sobrecalentada, el sistema de calidad de COMEVAL esta certificado por AENOR de acuerdo a la Norma ISO 9001:2000, la compañía forma parte de organismos técnicos y portales referentes en el sector industrial. Los productos COMEVAL se usan en áreas como ser: • Climatización Civil: Hospitales, Edificios comerciales, hoteles, edificios, etc. • Aguas: Tratamiento de Aguas (EDAR, ETAP),Presas, Abastecimientos, Captación y Distribución, Riegos, Desalinización. • Plantas de Procesos: Minería, Lubricación, Química, Pulpa y Papel, Aceites, etc • Energía: Petróleo y Gas, Ciclos Combinados, Plantas Termosolares, Plantas Hidráulicas, Centrales Térmicas, Biomasa, Biocombustibles. • Industria: Alimentación y Bebidas, Automoción, Construcción Mecánica, Lavanderías, Textil, Reciclado, Conservas Entre sus productos destacados se encuentran

COMEVAL es una Compañía líder en el sector de Válvulas y Productos para el control de fluidos que cuenta con un reconocido prestigio a nivel internacional, miembro del Grupo alemán ARI ARMATUREN, el mayor fabricante Europeo que consolida un amplio programa de válvulas industriales para uso en vapor, fluidos térmicos y agua sobrecalentada, el sistema de calidad de COMEVAL esta certificado por AENOR de acuerdo a la Norma ISO 9001:2000, la compañía forma parte de organismos técnicos y portales referentes en el sector industrial. Los productos COMEVAL se usan en áreas como ser: • Climatización Civil: Hospitales, Edificios comerciales, hoteles, edificios, etc. • Aguas: Tratamiento de Aguas (EDAR, ETAP),Presas, Abastecimientos, Captación y Distribución, Riegos, Desalinización. • Plantas de Procesos: Minería, Lubricación, Química, Pulpa y Papel, Aceites, etc • Energía: Petróleo y Gas, Ciclos Combinados, Plantas Termosolares, Plantas Hidráulicas, Centrales Térmicas, Biomasa, Biocombustibles. • Industria: Alimentación y Bebidas, Automoción, Construcción Mecánica, Lavanderías, Textil, Reciclado, Conservas Entre sus productos destacados se encuentran- Válvulas de Aislamiento

- Válvulas de Retención

- Válvulas de Control Autoaccionadas

- Válvulas de Control y Especiales

- Válvulas y Equipamientos de Seguridad

- Instrumentación y Control Caldera

- Purgadores y Especialidades

- Ventosas, Accesorios y Misceláneos

-

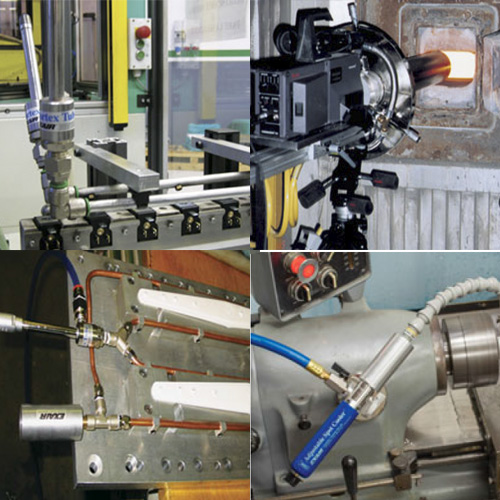

Refrigeración neumática como solución industrial

El tubo VORTEX EXAIR es una solución confiable y libre de mantenimiento, para los problemas de refrigeración industrial, usa un suministro común de aire comprimido como fuente de alimentación, los tubos Vortex generan dos corrientes de aire, una caliente y otra fría, sin partes móviles, las temperaturas, los caudales y la refrigeración pueden ajustarse en una amplia variedad de rangos por medio de la válvula de control. Para refrigerar herramientas a partir de aire comprimido, el tubo es de acero INOX, resistente a la corrosión y a la oxidación, su peso es ligero y su tamaño reducido, lo que garantiza que los tubos vortex de EXAIR funcionarán por muchos años en forma confiable y sin necesidad de mantenimiento. Conseguiremos bajar 45ºC desde la temperatura inicial hasta final. Tendremos en cuenta el tamaño a enfriar, las piezas tendrán que estar fijas.Características del tubo VORTEX EXAIR

- Temperaturas de -46ºC a +127ºC

- Caudales de 1 a 150 SCFM

- Temperaturas y caudales ajustables

Aplicaciones de la refrigeración neumática

Enfriador de herramienta: Con los cuerpos del vortex, ensamblamos una base imantada, con un grado de protección IP y un silenciador en la salida del aire. Versátil para realizar enfriado en diferentes puntos.- Enfriado de brocas.

- Refrigeración de perfiles PVC.

- Enfriado de sierras.

- Enfriado termosellados.

- Refrigeración de frenos.

- Refrigeración en cuadros eléctricos.

- Refrigeración en paneles de control.

FAQ's: Preguntas frecuentes sobre los tubos VORTEX y la refrigeración neumática

-

Existen procesos en multitud de aplicaciones industriales que requieren ser alimentados con agua a distintos caudales, presiones y temperaturas. Con el propósito de acondicionar el agua y lograr su estabilidad se emplean los enfriadores de agua industriales, también conocidos como “Chillers”.

Existen procesos en multitud de aplicaciones industriales que requieren ser alimentados con agua a distintos caudales, presiones y temperaturas. Con el propósito de acondicionar el agua y lograr su estabilidad se emplean los enfriadores de agua industriales, también conocidos como “Chillers”.¿Qué son los enfriadores de agua industriales?

Un Chiller o enfriadora de agua industrial es un sistema completo de refrigeración que acondiciona la temperatura del agua para el enfriamiento de procesos industriales. Su objetivo consiste en extraer el calor generado en un proceso por contacto con agua a una temperatura menor a la que el proceso finalmente debe quedar. De esta forma el proceso cede calor bajando su temperatura y el agua, durante el paso por el proceso, la eleva. El agua ahora «caliente» retorna al chiller adonde nuevamente se reduce su temperatura para ser enviada nuevamente al proceso.Sectores industriales en los que se utilizan enfriadores de agua

Estos equipos son esenciales en diversas aplicaciones, incluyendo la manufactura, la industria alimentaria, la farmacéutica y muchas otras, donde es necesario mantener temperaturas controladas para el correcto funcionamiento de maquinaria y procesos productivos. Nuestra gama cubre potencias frigoríficas que van desde los 2 hasta los 764 kW. Contáctanos para más información.Preguntas frecuentes sobre enfriadores de agua industriales

-

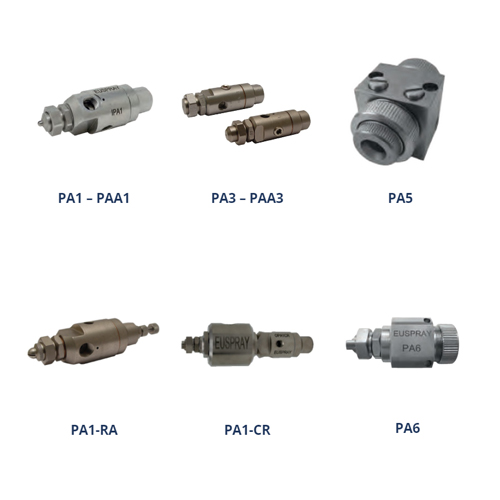

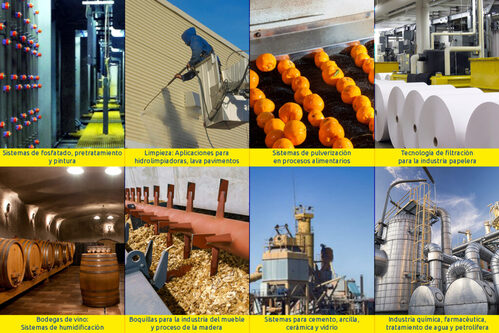

Boquillas y sistemas de pulverización como solución industrial

La boquilla de pulverización es un componente diseñado para transformar la energía total de una vena líquida en energía cinética, generando un chorro con una forma definida, que puede usarse en diversos procesos industriales. Dependiendo de la boquilla pulverizadora utilizada, esta energía cinética puede dotar al líquido que va a salir a través de ella de una mayor penetración o un caudal que puede variar según la presión. Euspray ofrece altos resultados de calidad en boquillas de pulverización, accesorios, filtros estáticos y filtros autolimpiantes, activamente presente en el mercado desde 1972 y ha estado durante más de 40 años diseñando y fabricando las boquillas, accesorios en consonancia con las exigencias del mercado. Colaborando con empresas con las que ha trabajado en los últimos años, ha desarrollado una gama de auto limpieza de sistemas de filtración que se utilizan en la mayoría de los procesos de producción.Tipos de boquillas pulverizadoras

En Diprax contamos con tres tipos de boquillas de pulverización de Euspray:- Boquillas de salida plana: se caracterizan por pulverizar el líquido con una forma de elipse alargada o forma de abanico plano cuya anchura y longitud dependerá del ángulo de pulverización de la boquilla y la distancia entre esta y el área a cubrir. Estas boquillas de salida plana del líquido permiten una distribución uniforme del líquido en el área a cubrir.

- Boquillas de cono lleno: son aquellas que tienen una distribución uniforme y circular del líquido pulverizado en toda el área a cubrir. Entre las boquillas de pulverización de cono lleno o cono completo encontramos boquillas de cono lleno axiales, tangenciales y en espiral.

- Boquillas de cono hueco: tienen una distribución uniforme y circular del líquido pulverizado en forma de anillo, donde las partículas se distribuyen uniformemente para formar la superficie exterior del cono. Al igual que pasa con las boquillas de cono lleno, encontramos boquillas de cono hueco axiales y boquillas de cono hueco tangenciales.

Sectores de aplicación de las boquillas pulverizadoras y otros sistemas de pulverización

Las boquillas y sistemas de pulverización Euspray son aplicables en diferentes sectores industriales:- Sistemas de fosfatado, pretratamiento y pintura

- Limpieza: aplicaciones para hidrolimpiadoras, lava-pavimentos

- Sistemas de pulverización en procesos alimentarios

- Tecnología de filtración para la industria papelera

- Bodegas de vino: sistemas de humidificación

- Boquillas para la industria del mueble y proceso de la madera

- Sistemas para cemento, arcilla, cerámica y vidrio

- Industria química, farmacéutica, tratamiento de agua y petrolífera

Sectores en los que se aplican las boquillas y otros sistemas de pulverización

FAQ's: Preguntas frecuentes sobre boquillas de pulverización

-

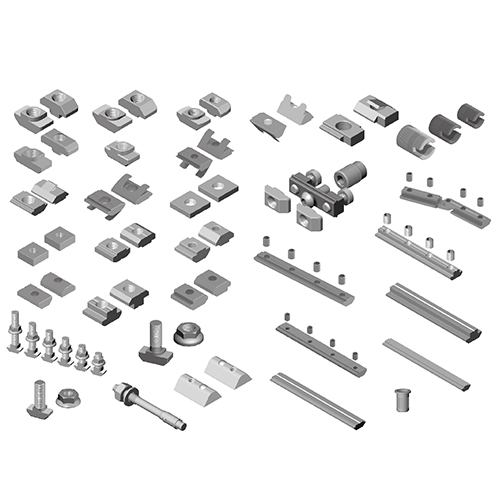

Ofrecemos una amplia gama de perfiles y accesorios para la fabricación de estructuras de aluminio anodizado Ventajas: • Combinación de ligereza y robustez • Buena terminación y muy estético • Flexibilidad frente a modificaciones y reutilizaciones Suministro de estructuras totalmente montadas y terminadas • Suministro de perfiles mecanizados y accesorios listos para montar • Suministros de componentes sueltos

-

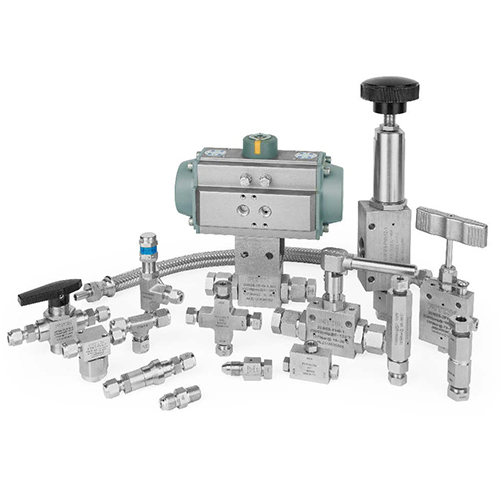

Fundado en 1998, FITOK Group ha sido un desarrollador y fabricante líder en la industria de válvulas y accesorios de instrumentación de calidad superior, con los centros de I+D, FITOK es una empresa certificada ISO 9001:2015 y sus productos han sido certificados por diferentes autoridades de la industria entre los que se encuentran TA-Luft, ABS, ASTM F1387, Certificados ISO15848, TPED, E-Mark, CRN, DVGW, PED, API 607, DOT, ECE R110 y EC 79. Fabricar y suministra 5 categorías de productos diferentes, que incluyen:

- Válvulas y accesorios de instrumen ación general

- Válvulas y accesorios de media y alta presión

- Productos de alta y ultra alta pureza

- Sistemas de muestreo

- Tubería

-

Es muy importante gestionar la herramienta de su taller y para ello debe estar ordenada y ser de calidad de acuerdo a su utilización. Prestando atención a estos dos aspectos se reducen numerosos tiempos improductivos derivados perdidas, deterioros etc. DIPRAX les ofrece Omega Mechanix, una amplia gama de herramientas manuales, neumáticas y eléctricas diseñadas para equipar y acondicionar su taller de una manera adecuada. Nuestro programa incluye: • Carros para herramientas y estuches de llaves • Llaves de fijas, Llaves de tubo, Llaves de ajuste… • Alicates, varillas, martillos, sacabocados, destornilladores, trinquetes, vasos, etc.

Es muy importante gestionar la herramienta de su taller y para ello debe estar ordenada y ser de calidad de acuerdo a su utilización. Prestando atención a estos dos aspectos se reducen numerosos tiempos improductivos derivados perdidas, deterioros etc. DIPRAX les ofrece Omega Mechanix, una amplia gama de herramientas manuales, neumáticas y eléctricas diseñadas para equipar y acondicionar su taller de una manera adecuada. Nuestro programa incluye: • Carros para herramientas y estuches de llaves • Llaves de fijas, Llaves de tubo, Llaves de ajuste… • Alicates, varillas, martillos, sacabocados, destornilladores, trinquetes, vasos, etc. -

Una definición sencilla de lubricar o engrasar sería «proporcionar una película resbaladiza que separe dos piezas en contacto para permitir su movimiento la una contra la otra». Para ello DIPRAX cuenta con un extenso programa de componentes para la gestión del aceite con una sola finalidad: vencer la fricción. Comercializamos con este fin, sistemas de engrase centralizado, sistemas de engrase indirecto, microlubrificación, distribuidores de engrase progresivo, racores de interconexión… Todos ellos diseñados con un único fin: Alargar la vida útil de los sistemas hidráulicos.

-

Bombas dosificadoras como solución industrial

De la mano de un líder en dosificación y control de productos químicos y aditivos, Diprax pone a su alcance los productos de ITC bombas dosificadoras. Avalados por su calidad, fiabilidad y una experiencia de 25 años en la fabricación de este tipo de bombas.Características de las bombas dosificadoras ITC

Las BOMBAS de ITC se caracterizan por:- Resistencia a productos químicos.

- Compactas y de fácil instalación.

- Inyección de fluidos hasta 20 bar (mayores presiones bajo demanda).

- Control de caudales en un rango de 2,5l/h-200l/h siendo altamente competitivos en puntos de funcionamiento cercanos a 200l/h.

¿En qué sectores se usan las bombas dosificadoras?

El uso de estas bombas se extiende a los SECTORES de:- Procesos industriales: incorporación de aditivos en papeleras, industrias químicas.

- Tratamiento de aguas: cloraciones municipales, depuradoras de aguas residuales.

- Agricultura: adición de fertilizantes en redes de riego.

Tipos de bombas dosificadoras ITC

Dependiendo del modelo escogido, los caudales de las bombas dosificadoras eléctricas de ITC pueden ir desde los 1.5 l/h (0.40 GPH), como el modelo DOSmart AC, hasta los 3200 l/h que proporciona la bomba EFR, trabajando en presiones de hasta 370 bar (232 PSI), como es el caso de la Tekdos FP.- Tekdos FP: caudal 0.7-940 l/h y presión máxima 370 bar.

- EFR: caudal 207-3200 l/h y presión máxima 12 bar.

- Multifertic: caudal 25-300 l/h y presión máxima 15 bar.

- Dostec 50: caudal 100-1200 l/h y presión máxima 12 bar.

- Dostec 40: caudal 2.5-500 l/h y presión máxima 20 bar.

- Dostec AC: caudal 3-1200 l/h y presión máxima 20 bar.

- DOSmart AC: caudal 1.5-60 l/h (0.40-15.80 GPH) y presión máxima 16 bar (232 PSI).

FAQ's: Preguntas frecuentes sobre bombas dosificadoras