-

La exigencia y compromiso de estas Industrias, ya sea para la elaboración de materias primas o de productos terminados, requiere de un buen Control de Procesos y Componentes Certificados fuera de los habitualmente empleados en la industria en general. DIPRAX, colaborando con las principales marcas, propone las mejores soluciones del mercado con componentes que atienden satisfactoriamente a estos Sectores y a sus exigentes Normativas. Por ello les ofrecemos la siguiente gama de componentes fabricados bajo normativas especificas y totalmente certificados para su empleo en las industrias mencionadas: • LIQUIFIT: Innovadora línea de racores instantáneos plásticos y tubería, para el transporte de bebidas y líquidos alimentarios. | Descargar Catálogo Aquí • Válvulas INOX de Mariposa y Bola: Conexiones roscadas, clamp, soldables, embridadas ( DIN, SMS, RJT, FIL) | Descargar Catálogo Aquí • Mangueras para la impulsión y aspiración de alimentos y bebidas. | Descargar Catálogo Aquí • Accesorios y acoplamientos INOX para alimentaria: Gama de accesorios, acoplamientos y terminales fabricados en acero inoxidable AISI 316. | Descargar Catálogo Aquí • Cilindros Anticorrosión tipo CIX: Cilindros diseñados para trabajar bajo condiciones agresivas y con superficies planas para evitar el depósito de materias sobre ellos. | Descargar Catálogo Aquí • Cilindros ISO 15552 para alimentaria y ambientes corrosivos: Diseño especial para maximizar la vida del cilindro y minimizar el mantenimiento. | Descargar Catálogo Aquí • Válvulas para aplicaciones asépticas: de Membrana, Multivías, fondo de Cuba. Diseño óptimo SIN ZONAS DE RETENCIÓN. | Descargar Catálogo Aquí

-

Accesorios para vacío como solución industrial

Conseguir un circuito de Vacío seguro y eficiente implica garantizar la estanqueidad de las conducciones. Por tanto, además de seleccionar un generador de vacío adecuado en caudal y grado, es necesario el empleo válvulas, racores y accesorios que hagan del circuito un recinto estanco.

Para la unión de las conducciones, sean estas rigidas o flexibles, disponemos de una gran variedad de racores instantáneos, semirápidos y universales.

Gama de productos y accesorios

Otro apartado a tener en cuenta directamente relacionado con el control y la eficiencia de los sistemas de Vacío es nuestra gama de accesorios.

En ella puede encontrar:

- Vacuómetros y manómetros analógicos para la visualización del valor de vacío o presión. Disponibles en diferentes tamaños de carcasa, conexión vertical o trasera y doble escala de medida.

- Vacuostatos: Dispositivos de ahorro y seguridad de conmutación eléctrica o neumática para el control del grado de vacío. Contacto regulable mediante tornillo de ajuste. Posibilidad de salida conmutable, Normalmente Abierta (NA) y Normalmente Cerrada (NC).

- Regulación del vacío: Componente que se instala en línea, muy empleado para aquellos casos en que se requiera regular el grado de Vacío en puntos diferentes. De esta forma, la regulación sólo afecta al ramal de la línea en el que esta instalado.

- Válvulas de vacío: Válvulas de 3/2 vías que gestionan el paso de vacío a los diferentes puntos de trabajo. Sus altos caudales de paso garantizan un grado de vacío con apenas pérdidas de carga. Voltajes disponibles: 24 VCC, 24VAC, 220 VAC y con pilotaje neumático. Opciones: Normalmente Abierta (NA) y Normalmente Cerrada (NC).

- Filtros de vacío: Se instalan en línea y su misión es proteger al circuito de vacío y al resto de elementos de partículas sólidas y polvo que obturen los circuitos. Fácil comprobación visual de la suciedad acumulada gracias a los vasos transparentes. Acceso rápido al cartucho filtrante para su limpieza o sustitución. Elemento filtrante en diferentes materiales y micrajes.

- Cilindros de vacío: Diseñados para su empleo en sistemas de manipulación por vacío, permiten la conexión de una ventosa en el extremo de su vástago. Al alimentarlos con vacío, su vástago sale automáticamente hasta que la ventosa encuentra una pieza. En este instante el vástago retrocede de forma automática hasta su posición inicial y al cesar la alimentación de vacío, la ventosa desprende la pieza.

- Calderines de vacío o presión: Depósitos o acumuladores que almacenan aire a presión o vacío a modo de reserva. Su instalación permite ahorrar energía derivada de arranques innecesarios además de ser, en ciertas aplicaciones, un elemento de seguridad. Fabricados en varios materiales: Acero al Carbono, Acero Galvanizado, Acero Inoxidable y Aluminio Anticorrosión.

- Silenciadores: Fabricados en plástico inyectado PPS. Gran potencial de insonorización debido a su recubrimiento interno de espuma fonoabsorbente. Muy adecuado para su uso en ambientes sucios o pulverulentos.

- Válvulas de retención de vacío: Componente muy empleado en sistemas de seguridad y ahorro de energía. Su utilización nos permite mantener el grado de vacío aun cuando el generador de vacío no esté funcionando.

- Mangueras de vacío: Fabricada en PVC plastificado, con refuerzo interno de espiral de acero y superficie interior y exterior completamente lisa. Resistente a los agentes atmosféricos y a muchos productos químicos. Ideal para aspiraciones y trasmisión del vacío.

-

El uso de lubricantes (por lo general aceites siempre cuando sea posible) están íntimamente relacionado con problemas de fricción, desgaste, amortiguación de golpes y aumento de temperatura. Distribuimos un variado número de aceites con distintas Viscosidades de acuerdo a las aplicaciones. Consúltenos.

-

Sistemas de pulverización como solución industrial

DIPRAX les propone un sistema eficiente y vanguardista para aquellas aplicaciones en la que desee pulverizar de manera controlada un fluido (aceites, taladrinas, etc…). Para ello cuenta con ACMA, una empresa con más de 30 años de experiencia en el desarrollo de Sistemas Automatizados de Pulverización, apostando siempre por la innovación y el medio ambiente.Ventajas de instalación

La implantación de estos sistemas en los procesos industriales aporta ventajas interesantes:- Posibilidad de regulación no solo de la cantidad a pulverizar sino de la geometría de la pulverización (ancho, atomización etc..)

- Pulverización sin niebla: Disminución en el ambiente de partículas de aceite en suspensión, nocivas para los operarios al ser respiradas. Instalaciones más limpias y menor riesgo de caídas para los operarios.

- Ahorro del lubricante. Al realizarse una pulverización controlada se consigue reducir notablemente el consumo de aceite. (Hasta reducciones de un 40 – 60 % en algunos casos).

- Menor desgaste de los utillajes (troqueles, matrices…) y por tanto mayor duración de los mismos.

- Reducción de riesgos derivados de lubricaciones manuales realizadas por los operaciones que implican serios perjuicios para la salud (atrapamientos, cortes, etc).

Solicita información sin compromiso

Además, ACMA posee una amplia experiencia en el diseño de lubricantes a medida para operaciones muy específicas. Envíennos sus datos y estudiaremos su caso.FAQ's: Preguntas frecuentes sobre sistemas de pulverización

-

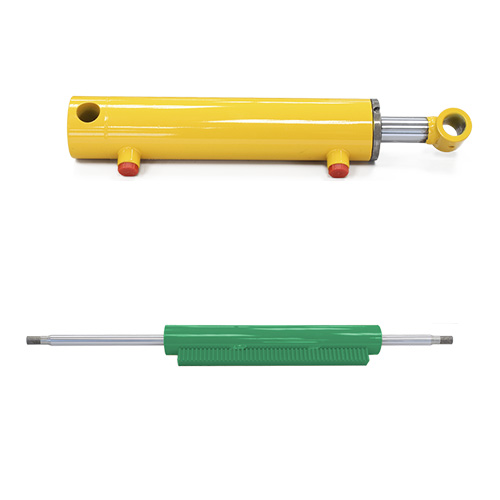

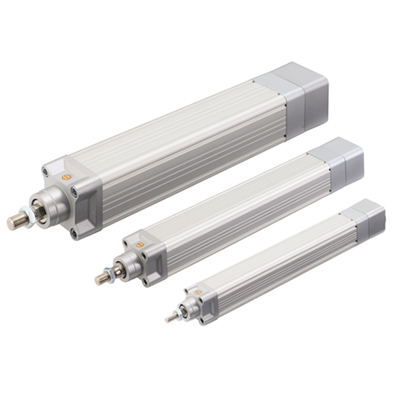

Los actuadores eléctricos con vástago AVENTICS serie SPRA son la solución ideal para realizar movimientos lineales rápidos y potentes. Son muy flexibles, precisos y energéticamente eficientes, lo que mejora la sostenibilidad y el coste total de propiedad (TCO). El concepto modular de la serie SPRA permite una fácil conexión con su motor y sistema de control preferidos, lo que le ahorra tiempo y costos en el diseño y la programación. La serie SPRA cumple con la norma ISO 15552 y utiliza materiales de alta calidad, como un sistema de sellado IP54S, lo que garantiza un alto nivel de fiabilidad incluso en condiciones adversas.

Los actuadores eléctricos con vástago AVENTICS serie SPRA son la solución ideal para realizar movimientos lineales rápidos y potentes. Son muy flexibles, precisos y energéticamente eficientes, lo que mejora la sostenibilidad y el coste total de propiedad (TCO). El concepto modular de la serie SPRA permite una fácil conexión con su motor y sistema de control preferidos, lo que le ahorra tiempo y costos en el diseño y la programación. La serie SPRA cumple con la norma ISO 15552 y utiliza materiales de alta calidad, como un sistema de sellado IP54S, lo que garantiza un alto nivel de fiabilidad incluso en condiciones adversas. -

Las soluciones de IIoT de Emerson le ayudan a transformar digitalmente sus operaciones para ayudarle a obtener mejoras en el rendimiento. Estas soluciones se basan en aparatos inteligentes que crean nuevos datos y el análisis de software para ofrecer información procesable que le ayude a mejorar la eficacia total de los equipos (OEE), optimizar la producción y conseguir sus objetivos de sostenibilidad.

Las soluciones de IIoT de Emerson le ayudan a transformar digitalmente sus operaciones para ayudarle a obtener mejoras en el rendimiento. Estas soluciones se basan en aparatos inteligentes que crean nuevos datos y el análisis de software para ofrecer información procesable que le ayude a mejorar la eficacia total de los equipos (OEE), optimizar la producción y conseguir sus objetivos de sostenibilidad. -

Las bombas con doble membrana han sido desarrolladas teniendo en cuenta el sistema de distribución de aire, la alta tecnología de las membranas, la geometría de las cámaras de bombeo y el sistema de válvulas, el resultado obtenido es un producto innovador con soluciones de última generación como las membranas dobles de teflón y EPDM. Se construyen en materiales plásticos y acero inoxidable 316 o aluminio.

Características • Bombas de mayor rendimiento que la serie DIP-BND, de mayor paso y de coste inferior. • Bombas autoaspirantes hasta 5 metros. – Circuito neumático anti estancamiento y de fácil mantenimiento. • Posibilidad de regulación de caudal, carga hidrostática y velocidad / pueden trabajar en seco. • Certificaciones ATEX . • Amortiguadores de pulsaciones. • Series DIP-BND-G FOOD con certificación FDA. -

Bombas industriales como soluciones integrales

Especializados en ofrecerle el sistema de bombeo más adecuado para cada proceso con de más de 800 bombas especiales para solucionar cualquier problema de bombeo de líquidos difíciles, para cada bombeo específico disponemos del tipo de bomba adecuado, seleccionando los productos en función de su utilización, características del fluido, tipo de trasvase y horas de funcionamiento.Tipos de bombas industriales:

- Bombas Diafragma

- Bombas Sumergidas

- Bombas Peristálticas

- Bombas Verticales

- Bombas Magnéticas

- Bombas Plásticas

- Bombas Fibra de Vidrio

- Bombas Lobulares

- Bombas de Engranajes

- Bombas Sanitarias

- Bombas Volumétricas

- Bombas Autoaspirantes

- Bombas Horizontales

- Bombas de Vaciado

- Bombas Dosificadoras

- Accesorios para Bombas

FAQ's: Preguntas frecuentes sobre bombas industriales

-

Diprax te presenta BVA Hydraulics

Descubre la solución industrial en hidráulica de alta presión más completa del mercado.- Precios competitivos

- Amplio stock disponible

- Entrega inmediata en 24/48h

Familia de productos BVA Hydraulics

Nuestro programa de productos les ofrece:- Cilindros hidráulicos: Simple y doble efecto, de Aluminio, Bajo Perfil, Émbolo hueco, con tuerca de fijación, hasta 1000 toneladas de fuerza (fuerza mayores bajo consulta).

- Bombas hidráulicas: Accionamientos manual, neumático, eléctrico, a motor de gasolina. Hasta 700bar de presión (mayores presiones bajo consulta).

- Diversas Herramientas hidráulicas y accesorios: Gatos, prensas, extractores, separadores, cortadoras, acoplamientos, latiguillos, manómetros, válvulas, etc.

Aplicaciones industriales de BVA Hydraulics

BVA Hydraulics está presente en aplicaciones de todos los sectores de la industria:- Mantenimiento Industrial: amplia gama de productos y kits para satisfacer las operaciones de mantenimiento y reparación con un alto grado de seguridad.

- Sector Ferroviario: actualmente se están fabricando “Railcar Jacks” para la industria del ferrocarril. Estos cilindros permiten al operador elevar rápida y fácilmente los vagones para fines de mantenimiento. Bombas eléctricas BVA también son comúnmente utilizadas en ferrocarril.

- Construcción: hay muchas aplicaciones en la construcción (construcción de puentes, reparación de cimientos, mantenimiento de equipos pesados, y pretensado) que requieren de la hidráulica debido a las limitaciones de tamaño y de espacio. Nuestra serie HLN cilindros tuerca de seguridad son especialmente populares en la industria de la construcción.

- Sector Aeronaútico: BVA está trabajando actualmente con una de las compañías más grandes de la aviación y en la industria aeroespacial para aumentar la seguridad y fiabilidad en su proceso de fabricación mediante la adaptación de maquinaria existente. Otras aplicaciones son de mantenimiento general como la colocación de barras de remolque.

- Minería: minas y canteras son de los entornos más duros que existen. BVA ha resiste la prueba del tiempo ya que los cilindros BVA son fabricados con Rockwell C60 (HRC 60) dureza para un uso duradero y durabilidad.

- Industria del petróleo y refinería: BVA satisface la rigurosidad de la Industrias del Petróleo y gas a causa de sus sellos y metales de alta calidad. Todos nuestros productos utilizan materiales que aseguran la durabilidad que se han suministrado junto con unidades de energía para uso en alta mar por su eficiencia.

FAQ's: Preguntas frecuentes sobre BVA Hydraulics y el Programa de Alta Presión 700 bar

-

El accionamiento eléctrico se combina con el neumático tradicional y con la tecnología proporcional, completando la oferta de Camozzi para crear aplicaciones que satisfagan las necesidades de los diferentes sectores industriales. Ventajas: • La actuación eléctrica otorga gran ahorro de energía y mayor eficiencia en movimiento • Permite crear máquinas flexibles y fáciles de reconfigurar, • Líneas de producción modificables en menor tiempo, esto es clave para la fabricación de productos personalizables. La oferta tecnológica y las soluciones para el accionamiento eléctrico incluyen cilindros y ejes electromecánicos con sus relativos motores y accionamiento, los ejes y los cilindros se pueden combinar en portales configurables para garantizar la máxima flexibilidad y sencillez de instalación. Una serie de accesorios facilitan el montaje dentro de sistemas más complejos y aumentan el rendimiento del propio componente: • Cilindros electromecánicos • Ejes electromecánicos • Accionamientos • Motores

-

Los Cilindros Hidráulicos ISO de Diprax son la solución ideal para aplicaciones industriales que requieren precisión, fiabilidad y durabilidad. Diseñados conforme a las normas internacionales ISO, estos cilindros ofrecen un rendimiento superior en una amplia gama de condiciones operativas.

Características principales

Cumplimiento de Normas ISO Construcción Robusta Diseño Modular Opciones de Montaje Variadas Amplia Gama de Tamaños

Tipos de Cilindros Hidráulicos

Cilindros de simple efecto

Los cilindros de simple efecto se distinguen de otros tipos de cilindros por su diseño, que solo incorpora una entrada de fluido. Este diseño permite que el cilindro genere movimiento lineal en una única dirección, ya sea durante la entrada o la salida del vástago. El retorno del vástago se realiza típicamente mediante un muelle o aprovechando el peso del propio sistema, entre otros mecanismos.Cilindros de doble efecto

A diferencia de los cilindros de simple efecto, los cilindros de doble efecto están equipados con dos tomas de fluido, lo que les permite generar movimiento en ambas direcciones. En estos cilindros, la fuerza aplicada en cada dirección varía, ya que la superficie en contacto con el fluido en la cámara del vástago es menor que en la cámara opuesta.Otros tipo de cilindros

-

Cilindro con brida delantera y trasera

-

Cilindro con patas

-

Cilindro telescópico

-

Cilindros para aplicaciones especiales

FAQ's: Preguntas frecuentes sobre Cilindros Hidráulicos

-

-

Cilindros neumáticos elásticos

Los cilindros elásticos son generalmente aplicados para dos propósitos: como cilindros elevadores en los sistemas neumáticos o como elementos elásticos para absorber o aislar los sistemas de posibles vibraciones.Ventajas de los cilindros elásticos

Fabricados todos ellos con elastómeros de alta resistencia, presentan muchas ventajas entre las que podemos resaltar:- Gran resistencia a la intemperie, al aire comprimido lubrificado, a los detergentes alcalinos y a algunos ácidos.

- Puede accionarse con aire o bien con fluidos líquidos siempre y cuando sean compatibles con los materiales de construcción.

- Diseño compacto, flexibilidad lateral y ausencia casi total de mantenimiento.

Aplicaciones industriales de los cilindros elásticos

Los cilindros neumáticos elásticos son adecuados para diversas aplicaciones en la industria, como por ejemplo la automotriz, industria química, alimentación y bebidas, minería, petrolífera, generación de energía y tratamiento de aguas residuales.FAQ's: Preguntas frecuentes sobre cilindros elásticos

-

Cilindros neumáticos como solución industrial

- Precios competitivos

- Amplio stock disponible

- Entrega inmediata en 24/48h

Tipos de cilindros neumáticos

Su programa integra: Micro-cilindros, Cilindros Compactos, Cilindros ISO 6431/CETOP, Cilindros redondos, Cilindros neumáticos redondos, ISO 6432/CETOP/AFNOR, Cilindros Compactos y Stoper ISO 21287, Cilindros guiados, Cilindros CNOMO, Cilindros Anticorrosión, Cilindros con fuelle, Cilindros compactos, Cilindros sin Vástago de Accionamiento Magnético, de Bandas, Cilindros de parada (Stoppers), Cilindros con Unidades de Guiado Lineal, Antirrotación… todos ellos diseñados para dar una solución eficiente a la mayoría de aplicaciones industriales. Casi todos nuestros modelos cuentan con opciones complementarias: detección magnética / inductiva, vástago pasante, amortiguación elástica/neumática, cilindros con el distribuidor neumático integrado etc..Características destacadas

- Eficiencia energética. Maximiza el rendimiento de la maquinaria a través de la energía del aire comprimido.

- Movimiento lineal recíproco. Experimenta un movimiento lineal suave y preciso para aquellas aplicaciones que requieren de mayor precisión.

- Versatilidad o flexibilidad aplicada durante la automatización de procesos.

- Durabilidad y fiabilidad a largo plazo. Los cilindros neumáticos están construidos con la última tecnología.

Aplicaciones industriales relacionadas

- Automatizaciones en fábricas

- Sector de alimentos y bebidas

- Embalaje

- Fabricación de neumáticos

FAQ’s: Preguntas frecuentes sobre cilindros neumáticos

Diprax como distribuidor oficial de cilindros neumáticos

Disponemos de toda una línea estandarizada de cilindros con posibilidad de ser suministrados en plazos muy reducidos (24–48 horas). Si nuestro programa no se ajusta a su necesidad, contamos con una oficina técnica experimentada que diseña cilindros especiales para todo tipo de aplicaciones. Consúltenos. -

La amplia gama de componentes neumáticos de PARKER destaca por su calidad superior, logrando que máquinas y sistemas alcancen su máxima eficiencia. Con todo lo necesario para el suministro y control de aire comprimido, así como actuadores, PARKER ofrece una solución completa y confiable para tus necesidades industriales.

Razones para elegir la neumática de PARKER

Eficiencia y precisión

Los productos de Parker Hannifin garantizan un rendimiento preciso y consistente, incluso bajo condiciones extremas, optimizando cada operación industrial. Diseñados para maximizar la eficiencia y reducir el consumo de energía, estos componentes no solo disminuyen los costos operativos, sino que también mejoran la sostenibilidad de los sistemas.Durabilidad

Gracias al uso de materiales de alta calidad y procesos de fabricación avanzados, los productos de esta marca aseguran una larga vida útil con bajo mantenimiento, lo que minimiza el tiempo de inactividad y maximiza la productividad.Innovación

Parker Hannifin se mantiene a la vanguardia de la tecnología, con un enfoque constante en la innovación para adaptar sus productos a las exigencias cambiantes del mercado y de sus clientes.Versatilidad

Los productos de PARKER están diseñados para adaptarse a una variedad de aplicaciones y requisitos, ofreciendo soluciones versátiles y altamente adaptables para todo tipo de industrias.FAQ's: Preguntas frecuentes sobre componentes neumáticos

-

Componentes sueltos. Distribuimos los componentes y accesorios necesarios para la fabricación de su cilindro hidráulico: cabezas, pistones, fondos, tapas, casquillos, charnela, brida, racores de alimentación, etc. Solamente con el corte del tubo y el mecanizado del vástago acorde a la carrera necesaria puede disponer de un cilindro con rapidez.

-

En DIPRAX comercializamos una completa gama de compresores fabricados con distintas tecnologías y de acorde a sus necesidades:

Compresores de tornillo

Nuestra gama de compresores rotativos de tornillo, proporciona un aire comprimido de manera continua.Potencias de 2,2 kW a 250 kW.

Transmisión directa | Transmisión por correa | Velocidad variable | Velocidad fija | Lubricado | Sin aceiteCompresores de pistón

Presiones de trabajo 1 a 19 bar Potencias de 0,55 kW hasta 15 kW Gama de compresores de 4 a 8,2 kW

Lubricados | Secos | Transmisión directa | Transmisión por correa | De una etapa | De dos etapas | SilenciadosCompresores sector médico

Específicamente diseñados para aplicaciones medicas (dentales, etc…)Potencias desde los 0,75 hasta los 11 kW. Caudales de aspiración de 130 a 2050 l/min.

Depósitos o calderines

Además de nuestra línea de Depósitos Industriales para fluidos comunes como el aire comprimido, agua, petróleo y gases, también comercializamos dos líneas específicas con una gran actividad creciente en los últimos años: Criogenia y SPE (Special Pressure Equipments). La gama incluye: Depósitos para aire comprimido horizontales | Depósitos para aire comprimido verticales | Depósitos especiales Comercializamos una gran gama de depósitos para aire comprimido diseñados y fabricados bajo las Directivas Europeas aplicables, o de acuerdo con las principales normas internacionales, entre otras:Directiva 2009/105/CE (ex 87/404/EC) Recipientes a presión simples Directiva 97/23/CE Directiva de Equipos a Presión

La experiencia, el conocimiento de los materiales y la gran diversidad de aplicaciones industriales nos permiten sugerir y ofrecer una amplia gama de posibles acabados: Galvanizado | Niquelado | Pintura en polvo | Pintura en spray | Arenado | Pintura interna | PreensamblajeFAQ's: Preguntas frecuentes sobre compresores secadores y depósitos

-

Distribuidores oficiales de Joucomatic/Numatics

Joucomatic / Numatics fabrica uno de los programas de distribuidores neumáticos más completos del mercado gracias a la integración de estas 2 firmas líderes en la división Industrial Automation del grupo EMERSON.Válvulas de pilotaje

Las válvulas piloto de solenoide son cruciales para regular la presión en aplicaciones con alto caudal, incluso en ambientes peligrosos. Distribuimos una amplia gama de válvulas piloto de solenoide, incluyendo series compactas diseñadas para operar en condiciones remotas o peligrosas. Estas válvulas gestionan el caudal en diversas aplicaciones de control de procesos, desde usos generales hasta soluciones especializadas con características como escape rápido, controles redundantes, protección contra manipulaciones y otras funciones específicas. Comercializamos distribuidores 3/2, 5/2, 5/3 de corredera o de clapet, distribuidores ISO 5599/1 (en tallas 1,2 3 y 4) y también disponibles normativas VDMA, CNOMO, NAMUR. Los accionamientos de estas válvulas piloto pueden ser de mando neumático, electro neumático, manual y mecánico (pedales, finales de carrera, microvalvulas…)Aplicaciones de las válvulas de corredera

Disponemos de distribuidores para aplicaciones muy severas (ambientes sucios, alta temperatura, etc…) con correderas metal/metal y en los que garantizamos hasta 200 millones de maniobras.FAQ's: Preguntas frecuentes sobre válvulas de pilotaje o válvulas de corredera

-

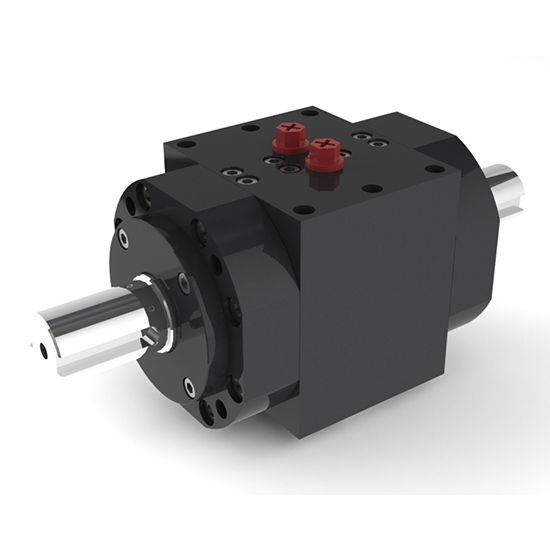

La transmisión de un par de fuerza al mismo tiempo que efectuamos una rotación se resuelve mediante el uso de los Actuadores de Giro Hidráulicos DS DYNATEC. Además de reducir las dimensiones de sistemas lineales empleados para estos movimientos, estos componentes son adecuados para aplicaciones de giro controladas (volteo de una carga, apertura de puertas, rotaciones diversas …) DS DYNATEC fabrica actuadores con distintas tecnologías que permiten girar hasta 360º y generar pares de fuerza máximos de 150kNw, específicamente diseñados para cubrir las aplicaciones industriales. Su extensa gama ofrece actuadores de giro mediante Sistema de Piñón-Cremallera, Actuadores de Paletas (Simple y Doble) y Actuadores Helicoidales muy versátiles y que pueden funcionar con distintos fluidos

-

En Diprax, contamos con varios modelos de electroválvulas de aplicaciones especiales para poder adaptarnos a las peticiones más específicas de los clientes. Una electroválvula se usa generalmente para controlar el caudal de un líquido o un gas, y se categorizan según la asistencia de la propia válvula. En nuestro catálogo puede encontrar electroválvulas de mando directo, de pilotaje de mando directo o de mando asistido de la marca DS-DYNATEC. Las válvulas de mando asistido utilizan la presión de línea sobre el sistema para abrir y cerrar el cuerpo de la válvula. Las electroválvulas de mando directo, en cambio, abren o cierran directamente el orificio del cuerpo de válvula. Estas electroválvulas son comúnmente usadas en sistemas que requieren bajas capacidades de caudal o en aplicaciones con baja presión diferencial a través del orificio de la válvula.

¿Cómo funcionan las electroválvulas DS-DYNATEC?

Las electroválvulas DS-DYNATEC están diseñadas para controlar de manera precisa el flujo de líquidos y gases en aplicaciones industriales exigentes. Su funcionamiento se basa en el control eléctrico de un émbolo dentro del cuerpo de la válvula, lo que permite o detiene el paso del fluido según sea necesario. Una gran experiencia contrastada en el sector de las válvulas y electroválvulas especiales hace de DS-DYNATEC una opción segura para dar cobertura a aplicaciones con especificaciones muy severas y rigurosas. DS-DYNATEC posee una notable experiencia en sectores especializados tales como industrias petroquímicas, criogenización, químicas y en general en aquellas aplicaciones en las que intervengan:- Gases combustibles EN 161

- Gases neutros

- Fluidos líquidos y viscosos neutros

- Fluidos sometidos a muy alta temperatura

- Fluidos corrosivos

- Líquidos y gases criogénicos

- Válvulas parametrizables

- Electroválvulas con rearme manual

Las electroválvulas que ofrecemos

Electroválvulas 2/2 de mando directo

Instalación fácilExcelente duraciónAmplio rango de caudalesElectroválvulas 2/2 de mando asistido

Funcionamiento sin presiónExcelente duraciónBobina intercambiable en CA y CC (serie 238)Electroválvulas 3/2 de pilotaje de mando directo

Instalación fácilSolución compacta (llenado/vaciado)Excelente duraciónFAQ’s: Preguntas frecuentes sobre electroválvulas y DS-DYNATEC

-

Electroválvulas ASCO para el control de fluidos

La firma ASCO, líder en el diseño y fabricación de electroválvulas para todo tipo de fluidos y recientemente integrada en la división Industrial Automation del grupo EMERSON, desarrolla y comercializa válvulas y electroválvulas para responder a sus necesidades en lo que a control de fluidos se refiere.

Ofrecemos solución a sus aplicaciones sea cual sea el sector de actividad industrial. Para responder a sus necesidades de seguridad y calidad, nuestros componentes se fabrican con procesos altamente rigurosos y bajo certificación ISO 9001:2000.

Nuestro programa contiene Válvulas de Proceso, para Regulación para Fluidos, de Accionamiento Neumático, de Soplado de Mangas (filtros), Alimentarias, Tecnología Coaxial, Aplicaciones Especificas (Criogénicas, Atmósferas Explosivas ATEX, Medico Analítica, Distribución de Carburantes…), todas ellas fabricadas para trabajar con multitud de de fluidos: aire, gases, agua , aceites, ácidos, etc.

FAQ's: Preguntas frecuentes sobre válvulas y electroválvulas ASCO

-

Sensores de caudal inteligente de EMERSON

Los sensores de caudal inteligente de Emerson están diseñados para optimizar la eficiencia energética en diversas aplicaciones. Estos sensores proporcionan monitorización en tiempo real, asegurando mediciones precisas del flujo e integración con sistemas existentes para minimizar el desperdicio energético.Productos de EMERSON para optimizar la eficiencia energética

- Sensores de caudal AF2: están diseñados para ofrecer una monitorización precisa y en tiempo real del flujo de aire comprimido en sistemas neumáticos. Estos sensores son una solución avanzada para optimizar la eficiencia energética y mejorar el rendimiento de los procesos industriales, alineándose con los principios de la Industria 4.0.

- PE5 - Sensor de presión: son dispositivos de alta precisión diseñados para medir y monitorear la presión en sistemas neumáticos e hidráulicos. Estos sensores ofrecen una solución confiable y eficiente para una variedad de aplicaciones industriales, alineándose perfectamente con las necesidades de la Industria 4.0 gracias a su capacidad de integración y conectividad avanzada.

- DXP - Topworx Controladores de válvula: representan la última tecnología en automatización y control de válvulas, diseñados para proporcionar una solución robusta y confiable en entornos industriales exigentes. Estos controladores combinan características avanzadas con una facilidad de integración, optimizando la eficiencia operativa y alineándose con los principios de la Industria 4.0.

Beneficios de los sensores de caudal inteligente

- Alta precisión: Sensores avanzados que proporcionan mediciones precisas del flujo.

- Ahorro energético: Optimiza el rendimiento del sistema y reduce los costos energéticos.

- Fácil integración: Compatibles con una amplia gama de sistemas industriales.

- Monitorización en tiempo real: Retroalimentación de datos inmediata para una gestión proactiva.

FAQ's: Preguntas frecuentes sobre los sensores de caudal inteligente

-

La industria de combustibles de hidrógeno está creciendo más rápido que nunca, y usted necesita proveedores expertos que tengan la flexibilidad para cumplir con una amplia variedad de diseños y aplicaciones, desde electrolizadores hasta pilas de combustible, la amplia gama de equipos de medición, control y equipo eléctrico de Emerson para áreas clasificadas está diseñada para satisfacer las necesidades de calidad y desempeño que exigen las compañías dentro del creciente mercado de combustibles de hidrógeno. Su línea de productos se centra principalmente en las siguientes partes: • Electrolizador • Estaciones de servicio • Celda de combustible Para ampliar su información pinche los siguientes botones.

La industria de combustibles de hidrógeno está creciendo más rápido que nunca, y usted necesita proveedores expertos que tengan la flexibilidad para cumplir con una amplia variedad de diseños y aplicaciones, desde electrolizadores hasta pilas de combustible, la amplia gama de equipos de medición, control y equipo eléctrico de Emerson para áreas clasificadas está diseñada para satisfacer las necesidades de calidad y desempeño que exigen las compañías dentro del creciente mercado de combustibles de hidrógeno. Su línea de productos se centra principalmente en las siguientes partes: • Electrolizador • Estaciones de servicio • Celda de combustible Para ampliar su información pinche los siguientes botones. -

Componentes hidráulicos y oleoneumáticos como solución industrial

ENERFLUID está especializada principalmente en fijación hidráulica (Workholding) y también en el suministro de cilindros y bombas para la ejecución de operaciones de prensado – marcado – cizallado – punzonado – trefilado – remachado – doblado – ensamblado.Enerfluid en el sector industrial

La empresa fabrica desde el año 1981 componentes hidráulicos y oleo-neumáticos cuya finalidad es la automatización de equipos y sistemas productivos. Además de su experiencia cuenta con la garantía de estar certificada bajo la normativa ISO 9001 y está presente internacionalmente en multitud de sectores. ENERFLUID se caracteriza por:- Disponer de ingeniería propia

- Stock: Fabricación de un programa estándar

- Diseñar soluciones personalizadas

- Flexibilidad y rapidez en las entregas

- Fiabilidad del producto

Principales componentes hidráulicos y oleoneumáticos

- Multiplicadores de presión aire/aceite, aceite /aceite (posibilidad de empleo con agua)

- Cilindros hidráulicos: externamente roscados, émbolo hueco, simple y doble efecto, rotativos, de tracción

- Cilindros monobloque de carrera corta: De doble efecto, extremadamente compactos y resistente

- Reguladores de velocidad hidráulicos

- Unidades de potencia oleoneumáticas

FAQ's: Preguntas frecuentes sobre componentes hidráulicos y oleoneumáticos

-

Existen procesos en multitud de aplicaciones industriales que requieren ser alimentados con agua a distintos caudales, presiones y temperaturas. Con el propósito de acondicionar el agua y lograr su estabilidad se emplean los enfriadores de agua industriales, también conocidos como “Chillers”.

Existen procesos en multitud de aplicaciones industriales que requieren ser alimentados con agua a distintos caudales, presiones y temperaturas. Con el propósito de acondicionar el agua y lograr su estabilidad se emplean los enfriadores de agua industriales, también conocidos como “Chillers”.¿Qué son los enfriadores de agua industriales?

Un Chiller o enfriadora de agua industrial es un sistema completo de refrigeración que acondiciona la temperatura del agua para el enfriamiento de procesos industriales. Su objetivo consiste en extraer el calor generado en un proceso por contacto con agua a una temperatura menor a la que el proceso finalmente debe quedar. De esta forma el proceso cede calor bajando su temperatura y el agua, durante el paso por el proceso, la eleva. El agua ahora «caliente» retorna al chiller adonde nuevamente se reduce su temperatura para ser enviada nuevamente al proceso.Sectores industriales en los que se utilizan enfriadores de agua

Estos equipos son esenciales en diversas aplicaciones, incluyendo la manufactura, la industria alimentaria, la farmacéutica y muchas otras, donde es necesario mantener temperaturas controladas para el correcto funcionamiento de maquinaria y procesos productivos. Nuestra gama cubre potencias frigoríficas que van desde los 2 hasta los 764 kW. Contáctanos para más información.Preguntas frecuentes sobre enfriadores de agua industriales

-

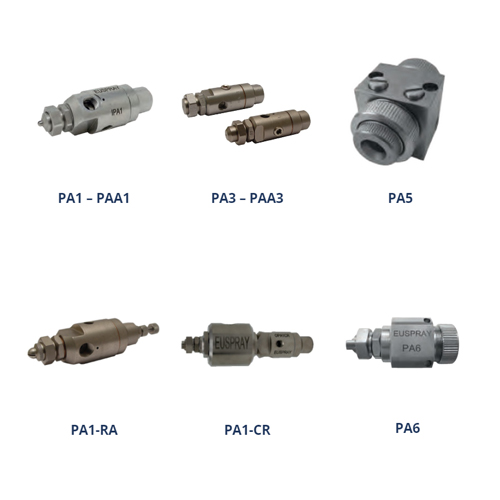

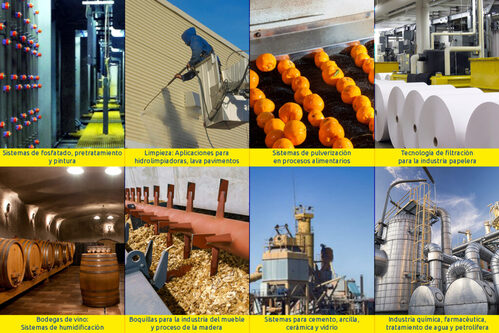

Boquillas y sistemas de pulverización como solución industrial

La boquilla de pulverización es un componente diseñado para transformar la energía total de una vena líquida en energía cinética, generando un chorro con una forma definida, que puede usarse en diversos procesos industriales. Dependiendo de la boquilla pulverizadora utilizada, esta energía cinética puede dotar al líquido que va a salir a través de ella de una mayor penetración o un caudal que puede variar según la presión. Euspray ofrece altos resultados de calidad en boquillas de pulverización, accesorios, filtros estáticos y filtros autolimpiantes, activamente presente en el mercado desde 1972 y ha estado durante más de 40 años diseñando y fabricando las boquillas, accesorios en consonancia con las exigencias del mercado. Colaborando con empresas con las que ha trabajado en los últimos años, ha desarrollado una gama de auto limpieza de sistemas de filtración que se utilizan en la mayoría de los procesos de producción.Tipos de boquillas pulverizadoras

En Diprax contamos con tres tipos de boquillas de pulverización de Euspray:- Boquillas de salida plana: se caracterizan por pulverizar el líquido con una forma de elipse alargada o forma de abanico plano cuya anchura y longitud dependerá del ángulo de pulverización de la boquilla y la distancia entre esta y el área a cubrir. Estas boquillas de salida plana del líquido permiten una distribución uniforme del líquido en el área a cubrir.

- Boquillas de cono lleno: son aquellas que tienen una distribución uniforme y circular del líquido pulverizado en toda el área a cubrir. Entre las boquillas de pulverización de cono lleno o cono completo encontramos boquillas de cono lleno axiales, tangenciales y en espiral.

- Boquillas de cono hueco: tienen una distribución uniforme y circular del líquido pulverizado en forma de anillo, donde las partículas se distribuyen uniformemente para formar la superficie exterior del cono. Al igual que pasa con las boquillas de cono lleno, encontramos boquillas de cono hueco axiales y boquillas de cono hueco tangenciales.

Sectores de aplicación de las boquillas pulverizadoras y otros sistemas de pulverización

Las boquillas y sistemas de pulverización Euspray son aplicables en diferentes sectores industriales:- Sistemas de fosfatado, pretratamiento y pintura

- Limpieza: aplicaciones para hidrolimpiadoras, lava-pavimentos

- Sistemas de pulverización en procesos alimentarios

- Tecnología de filtración para la industria papelera

- Bodegas de vino: sistemas de humidificación

- Boquillas para la industria del mueble y proceso de la madera

- Sistemas para cemento, arcilla, cerámica y vidrio

- Industria química, farmacéutica, tratamiento de agua y petrolífera

Sectores en los que se aplican las boquillas y otros sistemas de pulverización

FAQ's: Preguntas frecuentes sobre boquillas de pulverización

-

Eyectores y generadores de vacío como solución industrial

Los eyectores de vacío son dispositivos empleados para aspirar el gas o el vapor del recipiente o sistema deseado, por lo que se asemejan a las bombas de vacío, dependiendo de su aplicación. Estos dispositivos crean un vacío parcial dentro de un sistema, permitiendo la extracción y manipulación de materiales en una amplia variedad de procesos industriales. Como opción interesante para la instalación de sistemas compactos, disponemos de eyectores modulares sobre carril DIN. Los generadores de vacío (trompas) son componentes especialmente diseñados para el transporte mediante vacío de materias primas sólidas y gaseosas a largas distancias. Su forma constructiva, carente de estrechamientos, garantiza una transferencia rápida y segura exenta de obstrucciones.Características y beneficios

- Sin partes móviles: nuestros dispositivos están diseñados sin partes móviles en su interior, lo que garantiza una operación silenciosa y libre de mantenimiento.

- Alta eficiencia: gracias a su diseño innovador, ofrecen una transferencia rápida y eficiente de gases y vapores, maximizando la productividad y reduciendo los costos operativos.

- Facilidad de instalación: con su diseño modular y su facilidad de instalación, nuestros eyectores y generadores de vacío se integran fácilmente en cualquier sistema industrial, minimizando los tiempos de inactividad y mejorando la eficiencia general del proceso.

- Amplia gama de aplicaciones: desde la manipulación de materiales a granel hasta la automatización de procesos industriales, nuestros eyectores y generadores de vacío son ideales para una amplia gama de aplicaciones industriales, garantizando un rendimiento óptimo en todo momento.

Centrales de vacío

Manteniendo la misma filosofía anterior pero para su empleo cuando se precise de caudales superiores, se encuentra también nuestra línea de centrales de vacío. Disponemos de varios tipos dependiendo de la aplicación:- Serie SK: compacta y modular, con un alto rendimiento ideal para aplicaciones que requieren un rápido tiempo de respuesta y con capacidad de evacuar grandes volúmenes de aire o bien compensar altos caudales de fuga. Grado de vacío Máximo de -950 mbar y Caudal Máximo Aspirado de 1.460 NL/min.

- Serie K: multietapa, robusta y de tamaño reducido. Posee un gran caudal de aspiración lo que la hace ideal para sistemas de vacío centralizados donde una central ha de alimentar varias ventosas o puntos de vacío. Ideales para la compensación de caudales de fuga. Grado de vacío Máximo de -920 mbar y Caudal Máximo Aspirado de 6.000 NL/min.

- Serie SVE: Variante aplicada a las series K y SK, para su uso en tolvas de aspiración y trasvase. Esta variante incorpora un sistema totalmente neumático de autolimpieza de filtros de la tolva que se activa cada vez que finaliza el ciclo. De este modo se reduce notablemente el consumo y aumenta la eficacia de los filtros de la tolva. Este diseño garantiza su funcionamiento incluso en las condiciones más adversas. Grado de vacío Máximo de -830 mbar y Caudal Máximo Aspirado de 6.000 NL/min.

FAQ's: Preguntas frecuentes sobre eyectores y generadores de vacío.

En DIPRAX, nos dedicamos a proporcionar soluciones avanzadas para la creación y mantenimiento de vacío en una amplia gama de aplicaciones industriales. Nuestros dispositivos, son productos clave en este campo, diseñados con la más alta calidad y tecnología para garantizar un rendimiento excepcional y una fiabilidad inigualable en todo momento. -

Ofrecemos una amplia gama de perfiles y accesorios para la fabricación de estructuras de aluminio anodizado Ventajas: • Combinación de ligereza y robustez • Buena terminación y muy estético • Flexibilidad frente a modificaciones y reutilizaciones Suministro de estructuras totalmente montadas y terminadas • Suministro de perfiles mecanizados y accesorios listos para montar • Suministros de componentes sueltos

-

Los productos FEZER tienen el objetivo de simplificar y hacer más seguros los procesos de producción mediante soluciones de sistemas innovadoras y rentables. La máxima atención al cliente queda garantizada mediante la gestión de calidad que cumple la norma DIN ISO 9001, de esa forma los procesos empresariales son adaptados perfectamente a las exigencias de los clientes, cada vez mayores. Destacando siempre dos aspectos: Una manipulación más sencilla y procesos de producción eficientes, rentables y la máxima seguridad operacional, cumpliendo el lema de la marca: simply move more. Entre los productos que destacan de la marca están: • Elevadores de Tubo: Con una sola mano se pueden mover y manejar sin esfuerzo cargas pesadas de hasta 200 kg, con el apoyo de las potentes bombas y sopladores, se pueden alcanzar velocidades de elevación de hasta 50 m/min. Esto garantiza un alto rendimiento al apilar o poner en marcha diferentes mercancías de transporte. • Elevadores de Vacío: Estos elevadores son adecuados para el transporte horizontal, basculantes o volteadores de todo tipo de placas, los elevadores por vacío representan un manejo absolutamente cuidadoso en los procesos de trabajo eficientes y ergonómicos con la máxima seguridad operativa. • Grúas y Manipuladores: Las grúas giratorias montadas en pared se distinguen por su diseño robusto y su suavidad, esto se logra mediante construcciones de consolas especiales con casquillos y carros con ruedas grandes, para cargas de hasta 500 kg, FEZER ofrece su propio sistema de rieles de aluminio que favorece el movimiento libre • Soportes de Trabajo: • VacuStand con funciones rotativas y giratorias: VS-I: Las piezas aspiradas pueden girarse manualmente 90° y girarse infinitamente. VS-II: Las piezas de trabajo se pueden girar 90° en ambas direcciones. • MobiLift ML: Son ayudas adecuadas para levantar cargas y moverlas de un lugar a otro, las ruedas de grandes dimensiones pueden incluso empujar sin esfuerzo cargas de hasta 200 kg. • Estaciones de giro estacionarias:Mediante la tecnología de vacío, las piezas de trabajo se pueden acoplar de forma segura en segundos y girar suavemente.

Los productos FEZER tienen el objetivo de simplificar y hacer más seguros los procesos de producción mediante soluciones de sistemas innovadoras y rentables. La máxima atención al cliente queda garantizada mediante la gestión de calidad que cumple la norma DIN ISO 9001, de esa forma los procesos empresariales son adaptados perfectamente a las exigencias de los clientes, cada vez mayores. Destacando siempre dos aspectos: Una manipulación más sencilla y procesos de producción eficientes, rentables y la máxima seguridad operacional, cumpliendo el lema de la marca: simply move more. Entre los productos que destacan de la marca están: • Elevadores de Tubo: Con una sola mano se pueden mover y manejar sin esfuerzo cargas pesadas de hasta 200 kg, con el apoyo de las potentes bombas y sopladores, se pueden alcanzar velocidades de elevación de hasta 50 m/min. Esto garantiza un alto rendimiento al apilar o poner en marcha diferentes mercancías de transporte. • Elevadores de Vacío: Estos elevadores son adecuados para el transporte horizontal, basculantes o volteadores de todo tipo de placas, los elevadores por vacío representan un manejo absolutamente cuidadoso en los procesos de trabajo eficientes y ergonómicos con la máxima seguridad operativa. • Grúas y Manipuladores: Las grúas giratorias montadas en pared se distinguen por su diseño robusto y su suavidad, esto se logra mediante construcciones de consolas especiales con casquillos y carros con ruedas grandes, para cargas de hasta 500 kg, FEZER ofrece su propio sistema de rieles de aluminio que favorece el movimiento libre • Soportes de Trabajo: • VacuStand con funciones rotativas y giratorias: VS-I: Las piezas aspiradas pueden girarse manualmente 90° y girarse infinitamente. VS-II: Las piezas de trabajo se pueden girar 90° en ambas direcciones. • MobiLift ML: Son ayudas adecuadas para levantar cargas y moverlas de un lugar a otro, las ruedas de grandes dimensiones pueden incluso empujar sin esfuerzo cargas de hasta 200 kg. • Estaciones de giro estacionarias:Mediante la tecnología de vacío, las piezas de trabajo se pueden acoplar de forma segura en segundos y girar suavemente. -

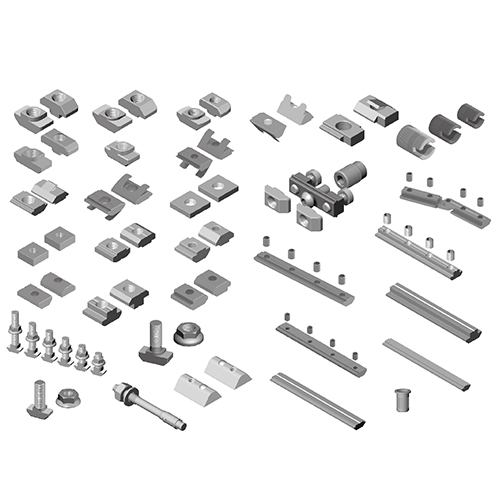

Nuestras fijaciones de cilindros neumáticos

En Diprax, amplio catálogo de fijaciones para cilindros neumáticos pensados para ofrecer soluciones robustas y confiables para la ejecución de maniobras industriales. Fabricados con materiales de primera calidad como acero, fundición y aluminio, nuestros productos aseguran una durabilidad excepcional y un rendimiento fiable incluso en las condiciones más exigentes. Ofrecemos fijaciones con o sin casquillos. Todas nuestras fijaciones cumplen todas las normativas internacionales de calidad, para facilitar el intercambio de productos o adaptarse a cualquier modelos internacional. Normativas que cumplen nuestros fijadores de neumáticos:- ISO 21287

- ISO15552

- AFNOR

- NF

- DIN

Pinzas y bridas neumáticas

Una pinza neumática de agarre es un dispositivo que tiene la capacidad de retener y liberar un objeto mediante unos “dedos” mientras se ejecuta una operación especifica. Los “dedos” no son parte de la pinza sino que son herramientas especializadas y generalmente personalizadas por los clientes.FAQ's: Preguntas frecuentes sobre fijaciones de cilindros neumáticos

-

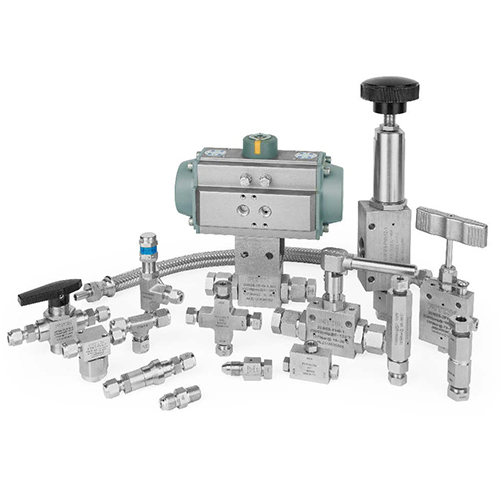

Fundado en 1998, FITOK Group ha sido un desarrollador y fabricante líder en la industria de válvulas y accesorios de instrumentación de calidad superior, con los centros de I+D, FITOK es una empresa certificada ISO 9001:2015 y sus productos han sido certificados por diferentes autoridades de la industria entre los que se encuentran TA-Luft, ABS, ASTM F1387, Certificados ISO15848, TPED, E-Mark, CRN, DVGW, PED, API 607, DOT, ECE R110 y EC 79. Fabricar y suministra 5 categorías de productos diferentes, que incluyen:

- Válvulas y accesorios de instrumen ación general

- Válvulas y accesorios de media y alta presión

- Productos de alta y ultra alta pureza

- Sistemas de muestreo

- Tubería

-

El hidrógeno se ha posicionado en los últimos años como la alternativa al carbono como forma de garantizar la transición ecológica en la industria y SICK el proveedor líder de soluciones basadas en sensores, cuenta con la gama de caudalímetros FLOWSIC, basados en tecnología ultrasónica que permiten medir el caudal de una mezcla de gas natural e hidrógeno con altos niveles de seguridad, precisión y fiabilidad. La gama de caudalímetros FLOWSIC permite la medición del gas natural mezclado con hidrógeno de forma segura y precisa • Superar los retos de seguridad con la gama de caudalímetros FLOWSIC: Los caudalímetros están preparados para trabajar con mezclas, garantiza mediciones en gas natural con hidrógeno con la fiabilidad y estabilidad comparables a las realizadas en gas natural sin hidrógeno. • Mediciones estables: Gracias a su tecnología de ultrasonidos son adecuados para medir gas natural con contenidos variables de hidrógeno de hasta el 10% en volumen, la fiabilidad y la calidad de los resultados de medición no se ven afectadas por los cambios de densidad, velocidad de flujo o velocidad del sonido.

El hidrógeno se ha posicionado en los últimos años como la alternativa al carbono como forma de garantizar la transición ecológica en la industria y SICK el proveedor líder de soluciones basadas en sensores, cuenta con la gama de caudalímetros FLOWSIC, basados en tecnología ultrasónica que permiten medir el caudal de una mezcla de gas natural e hidrógeno con altos niveles de seguridad, precisión y fiabilidad. La gama de caudalímetros FLOWSIC permite la medición del gas natural mezclado con hidrógeno de forma segura y precisa • Superar los retos de seguridad con la gama de caudalímetros FLOWSIC: Los caudalímetros están preparados para trabajar con mezclas, garantiza mediciones en gas natural con hidrógeno con la fiabilidad y estabilidad comparables a las realizadas en gas natural sin hidrógeno. • Mediciones estables: Gracias a su tecnología de ultrasonidos son adecuados para medir gas natural con contenidos variables de hidrógeno de hasta el 10% en volumen, la fiabilidad y la calidad de los resultados de medición no se ven afectadas por los cambios de densidad, velocidad de flujo o velocidad del sonido. -

FPT – Fluid Power Technology proporciona una solución completa a todas sus necesidades de apriete o aflojamiento controlado y adecuado mediante el uso de llaves dinamométricas hidráulicas disponibles con cuadrillo y con juego bajo, con todos los accesorios relacionados como casquillos de alta resistencia y reducciones coaxiales. Las llaves dinamométricas hidráulicas son herramientas profesionales diseñadas para aplicaciones industriales y forman parte de los equipos de montaje y mantenimiento industrial, los modelos de cuadradillo son compactos y ligeros fabricados en aluminio, tienen una presión de trabajo de 700 bar. Hay varios modelos de llaves hidráulicas disponibles en 5 modelos básicos desde 2,625 Nm hasta 48,181 Nm: una amplia gama de cabezas hexagonales disponibles según el tamaño de las tuercas, modelos especiales disponibles bajo pedido, una amplia gama de accesorios, como tubos gemelos, acoplamientos rápidos, casquillos, reducciones, brazos de reacción con diferentes tamaños, unidades de control hidráulicas para el control de herramientas en versión eléctrica o neumática, también es posible solicitar accesorios especiales como brazos de reacción especiales, compases especiales, llaves de tubo y muchos otros.

-

Cuchillas de aire FPZ como solución industrial

Las cuchillas de aire Windblade están diseñadas para generar un flujo de aire uniforme de alta velocidad y lograr su máxima eficiencia y rendimiento cuando se combina con un soplador de FPZ (Effepizeta), Las cuchillas de aire son dispositivos que se utilizan como accesorios para soplantes de canal lateral, de los cuales FPZ es un fabricante líder, para transmitir el flujo de aire comprimido generado por el soplador de forma controlada, uniforme y direccional. Como resultado de un análisis detallado de los flujos de aire y su interacción con la estructura física del cuchillo, la forma y el interior/exterior en la geometría de las cuchillas ha sido diseñado para ofrecer una mayor eficiencia adquirido por años de conocimiento en el campo garantizando una gran experiencia en sistemas de secado.Beneficios de las cuchillas de aire

Los beneficios de las cuchillas de aire FPZ son:- Mayor eficiencia

- Alta velocidad

- Flujo de aire uniforme

- Ranura ajustable

- Diseño avanzado y funcional

- Diseño modular

- Fácil instalación

- Materiales no corrosivos

- Cero Mantenimiento

FAQ's: Preguntas frecuentes sobre cuchillas de aire industrial.

-

Las soplantes o turbinas de canal lateral FPZ están diseñadas para aplicaciones industriales que requieren alta eficiencia, bajo nivel sonoro y una operación continua. Equipadas con motores de alto rendimiento IE2 e IE3, ofrecen una reducción significativa en el consumo energético, contribuyendo a procesos más sostenibles.

Las soplantes o turbinas de canal lateral FPZ están diseñadas para aplicaciones industriales que requieren alta eficiencia, bajo nivel sonoro y una operación continua. Equipadas con motores de alto rendimiento IE2 e IE3, ofrecen una reducción significativa en el consumo energético, contribuyendo a procesos más sostenibles.Diprax como distribuidor oficial de FPZ

Distribuimos oficialmente la marca FPZ, fabricante Europeo de Soplantes o Turbinas de Canal Lateral, con presencia internacional en más de 70 países. Nuestras Soplantes o Turbinas de Canal Lateral pueden trabajar indistintamente en compresión ó succión con diversos fluidos gaseosos: aire, gases técnicos, metano y biogás, etc.Ventajas de las turbinas de canal lateral

Garantía de 36 meses y Fabricación 100% Europea. Tropicalización estándar. Otras opciones: Anodización, ATEX, Protección rodamiento, etc) Motores IE2, IE3 con sistema de protección Klixon. Bajo nivel sonoro Mejor rendimiento, eficiencia, y fiabilidad. Principales sectores de aplicación

- Construcción

- Industria

- Vidrio

- Médico

- Embalaje

- Químico-Farmacéutico

- Alimenticio

- Artes Gráficas

- Metalúrgico

- Madera

- Agricultura

- Industria Papelera

- Ambiental

- Talasoterapia

-

Diseño y fabricación de juntas rotativas para atender la demanda de un mercado que necesita productos cada vez más diversificados y personalizados, pensadas para grandes resistencias, con constante investigación y desarrollo, puestas a prueba para cumplir los requisitos más altos de calidad en la producción actual, su gran variedad la posiciona como considerarse como un auténtico supermercado de junta rotativa para los clientes

Descubre las juntas rotativas de Girol

Las juntas rotativas son dispositivos empleados para canalizar fluidos desde una fuente fija hacia una en movimiento. Son versátiles y compatibles con una amplia gama de fluidos. Ofrecemos juntas giratorias para diversos usos: generales, hidráulicos, de vapor, aceite térmico y líquidos de corte.Tipos de juntas giratorias

Existen varios tipos de juntas rotativas, como las juntas de bola, esfera, fricción, giunto cardánico y giunto universal. Las juntas de bola, por ejemplo, se emplean para transferir movimiento y fuerza en una dirección específica. También podemos clasificar las juntas o racores giratorios en base al fluido que canalizan y al sector en el que son empleados.Juntas por fluidos

- Racor giratorio para agua

- Racor giratorio para aire

- Racor rotativo para vapor

- Junta rotativa para aceite térmico

Juntas por sectores

- Juntas rotativas para máquinas de impresión

- Racores rotativos para la industria del plástico

- Racores giratorios para corrugadoras

- Juntas giratorias para máquinas de colada y trenes de laminación

- Racores rotativos para centros de mecanizado

- Juntas rotativas empotradas para cabezales tipo electrospindle

- Racores giratorios para la industria del mármol

- Juntas giratorias para devanadoras de chapa y centrales hidráulicas

- Racores rotativos para la industria del caucho y la goma

- Racores giratorios de agua para calandras y súper calandras

FAQ's: Preguntas frecuentes sobre juntas rotativas

-

Es muy importante gestionar la herramienta de su taller y para ello debe estar ordenada y ser de calidad de acuerdo a su utilización. Prestando atención a estos dos aspectos se reducen numerosos tiempos improductivos derivados perdidas, deterioros etc. DIPRAX les ofrece Omega Mechanix, una amplia gama de herramientas manuales, neumáticas y eléctricas diseñadas para equipar y acondicionar su taller de una manera adecuada. Nuestro programa incluye: • Carros para herramientas y estuches de llaves • Llaves de fijas, Llaves de tubo, Llaves de ajuste… • Alicates, varillas, martillos, sacabocados, destornilladores, trinquetes, vasos, etc.

Es muy importante gestionar la herramienta de su taller y para ello debe estar ordenada y ser de calidad de acuerdo a su utilización. Prestando atención a estos dos aspectos se reducen numerosos tiempos improductivos derivados perdidas, deterioros etc. DIPRAX les ofrece Omega Mechanix, una amplia gama de herramientas manuales, neumáticas y eléctricas diseñadas para equipar y acondicionar su taller de una manera adecuada. Nuestro programa incluye: • Carros para herramientas y estuches de llaves • Llaves de fijas, Llaves de tubo, Llaves de ajuste… • Alicates, varillas, martillos, sacabocados, destornilladores, trinquetes, vasos, etc. -

Una definición sencilla de lubricar o engrasar sería «proporcionar una película resbaladiza que separe dos piezas en contacto para permitir su movimiento la una contra la otra». Para ello DIPRAX cuenta con un extenso programa de componentes para la gestión del aceite con una sola finalidad: vencer la fricción. Comercializamos con este fin, sistemas de engrase centralizado, sistemas de engrase indirecto, microlubrificación, distribuidores de engrase progresivo, racores de interconexión… Todos ellos diseñados con un único fin: Alargar la vida útil de los sistemas hidráulicos.

-

Los clientes profesionales que confían en Diprax para sus necesidades de automatización neumática y armarios de control industrial se benefician de una ingeniería neumática altamente especializada y personalizada. Ofrecemos funcionalidad, compacidad y facilidad de uso, integrando las últimas tecnologías en control electrónico y sistemas de bus de campo. Esto asegura un rendimiento óptimo y una fácil gestión de mantenimiento, lo que los convierte en una opción confiable para aplicaciones industriales complejas y específicas.

Ingeniería Neumática a su servicio

La experiencia acumulada durante más de 35 años en aplicaciones y mercados muy diversos, el empleo y conocimiento de componentes de ultima generación y un equipo humano profesional, cualificado y orientado a satisfacer las necesidades de los clientes, hacen de DIPRAX una opción segura a considerar a la hora desarrollar sus proyectos de automatización neumática. Para ello nos adaptamos a sus necesidades particulares, recogiendo toda la información necesaria de manera directa hasta alcanzar un resultado óptimo. Contamos con los medios necesarios para asegurar un diseño eficiente y que cumpla con las expectativas de los clientes. Ello nos ha permitido durante nuestra larga trayectoria, diseñar y entregar equipos neumáticos que han sido suministrados directa o indirectamente en muchos países.Cuadros y armarios de control:

Con ingeniería propia, diseñamos y fabricamos cuadros y armarios neumáticos de control de acuerdo a las especificaciones requeridas. El alcance de esta actividad va desde simple paneles compactos con funciones básicas hasta armarios de control de gran relevancia y complejidad. Nuestros diseños se caracterizan por ser funcionales y compactos, prestando especial atención a su estética, a la claridad y comodidad en su manejo y a la facilidad de sustitución de los componentes en caso de requerir de intervenciones preventivas o correctivas. En lo referente a las comunicaciones y control electrónico-eléctrico, integramos las últimas novedades en lo referente sistemas de bus de campo con una gran variedad de protocolos disponibles: Interbus-S, Profibus DP 1,5/12 Mbd, DeviceNet, Allen Bradley RIO, etc.Aplicaciones especiales:

Hacemos realidad muchísimas aplicaciones y conjuntos de componentes que no se fabrican en serie. Sea cual sea su problemática, no dude en transmitírnosla.FAQ's: Preguntas frecuentes sobre ingeniería neumática y armarios neumáticos

-

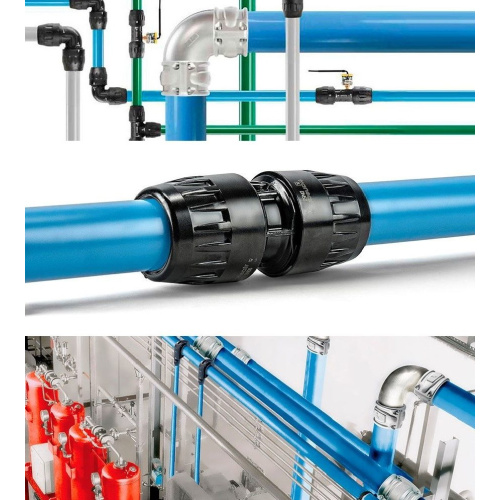

Líder mundial en la fabricación de sistemas para la conducción de fluidos (gases, agua) les presenta un innovador sistema de distribución de aire, fácil y rápido de instalar gracias a sus racores de conexión instantánea. Transair les ofrece las siguientes ventajas: ✓ Fácil instalación. ✓ Ahorro de energía. ✓ Óptima estanqueidad. ✓ Gran resistencia a agentes externos. ✓ Seguridad: Racores auto extinguibles sin propagación de llamas.

Líder mundial en la fabricación de sistemas para la conducción de fluidos (gases, agua) les presenta un innovador sistema de distribución de aire, fácil y rápido de instalar gracias a sus racores de conexión instantánea. Transair les ofrece las siguientes ventajas: ✓ Fácil instalación. ✓ Ahorro de energía. ✓ Óptima estanqueidad. ✓ Gran resistencia a agentes externos. ✓ Seguridad: Racores auto extinguibles sin propagación de llamas.Accesorios para aire comprimido

Contamos con la mayor gama de accesorios para aire comprimido Parker del mercado: tubería, racores, bridas, tomas murales, válvulas, enrolladores de tubos, enchufes rápidos, etc.Filtros - Secadores - Chillers (Enfriadoras), Generadores Nitrógeno - PARKER

Disponemos de una gama amplia y eficiente de filtros y secadores para aire comprimido: filtros - secadores - chillers o enfriadoras) y generadores de nitrógeno, entre otros productos. Puedes consultarlo en el catálogo o contáctanos por email.FAQ's: Preguntas frecuentes sobre instalaciones de aire comprimido

-

Sistema de vacío Transair

Lider mundial en la fabricación de sistemas para la conducción de fluidos (gases, agua) les presenta un innovador sistema de distribución de vacio, fácil y rápido de instalar gracias a sus racores de conexión instantánea. Con la mayor gama de accesorios del mercado: Tubería, racores, bridas, tomas murales, válvulas, enrolladores de tubos, enchufes rápidos, etc.Ventajas de los sistemas de vacío Transair

Transair les ofrece las siguientes ventajas: ✓ Fácil instalación. ✓ Ahorro de energía. ✓ Óptima estanqueidad. ✓ Gran resistencia a agentes externos. ✓ Seguridad: Racores auto extinguibles sin propagación de llamas.Aplicaciones de vacío con Transair

- El vacío hace más fácil y seguro mover objetos pesados, grandes o delicados en áreas como la producción de vidrio, carpintería, automoción y fabricación de cemento.

- Usar el vacío para dar forma a materiales mejora la eficiencia y calidad en industrias como la del vidrio, plásticos y termoformado.

- El envasado al vacío es el mejor método para proteger alimentos frescos, muy utilizado en la industria alimentaria para mantener la frescura y seguridad de los productos.

FAQ's: Preguntas frecuentes sobre instalaciones para vacío Transair

-

Intensificadores de presión de Scanwill como solución industrial

Scanwill es un reconocido fabricante de intensificadores de presión fundado en 2001 con origen y localización en Dinamarca. Un intensificador de presión de Scanwill, también conocido como multiplicador de presión hidráulico, se caracteriza por ser totalmente mecánico (0% electrónico), y su principio de funcionamiento es servirse de una presión de entrada relativamente baja y proporcionar una presión de salida mayor en función del factor intensificador. Podrás encontrar intensificadores disponibles hasta 4000bar. De tamaño compacto y apariencia sofisticada, los intensificadores de presión están fabricados en acero y bajo petición disponible en inoxidable. Actualmente, Scanwill pone a su disposición varios tipos de intensificadores estandarizados de montaje en línea, de montaje por brida, de montaje CETOP, de muy alta presión, especiales, etc.Aplicaciones industriales de los intensificadores de presión

Las aplicaciones donde se pueden encontrar o incorporar un intensificadores son múltiples: sistemas de fijación hidráulica, centrales hidráulicas, minería, maquinaria de demolición y excavación, equipamientos de testeo, etc.FAQ's: Preguntas frecuentes sobre los intensificadores de presión Scanwill

-

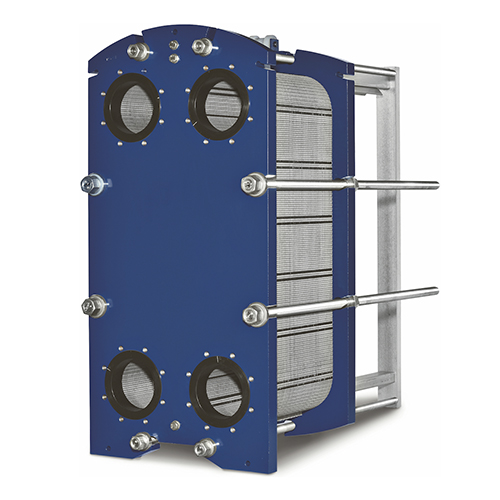

Intercambiadores de calor como solución industrial

Complementaria a la función de refrigeración de los Chillers se encuentran los intercambiadores. Estos componentes también funcionan de manera independiente en la mayoría de los casos. El principio de estos componentes es la cesión de calor de uno de los fluidos al otro, tras ponerse en contacto pero de manera aislada sin mezclarse.Tipos de intercambiadores de placas modulares

Comercializamos los siguientes tipos:- Intercambiadores Aceite/Aire: en este caso por ausencia de líquido refrigerante se emplea la temperatura del aire ambiente

- Intercambiadores Aceite/Agua: Se componen de un haz pirotubular que emplea el agua a modo de refrigerante. Pueden ser de 1 o de 3 pasos.

FAQ's: Preguntas frecuentes sobre intercambiadores de calor

-

Nuestros islotes de distribución de la marca Numatics, permiten optimizar arquitecturas neumáticas con máxima flexibilidad. Con opciones de bus de campo 100% distribuido o conexión multipolar, te ofrecemos un rendimiento superior con un consumo de espacio y energía mínimos. Descubre nuestra gama de distribuidores de corredera con un ancho de solo 26 mm y un caudal de hasta 1400 l/min. Gracias a nuestra avanzada tecnología de juntas, garantizamos un alto rendimiento en cualquier aplicación neumática.

Características clave de nuestros islotes de distribución

- Modularidad avanzada: Configuración flexible que se adapta a cualquier sistema.

- Conexión eléctrica integrada: Plug-in para distribuidores y Z-board para bases.

- Caudal superior: Hasta 3500 Nl/min, ideal para grandes flujos.

- Robustez y durabilidad: Distribuidores con cuerpo metálico y mandos manuales de pilotaje de metal.

- Ligereza optimizada: Bases fabricadas con inyección termoplástica, ligeras pero resistentes.

- Fiabilidad a largo plazo: Electrónica y mecánica simples y robustas para mayor confiabilidad.

Protocolos de comunicación para los islotes de distribución

G2-1: Profibus DP | DeviceNet | Allen Bradley RIO | DeviceLogix | AS-Interface G2-2: Profibus DP |Interbus S | CANopen | ControlNet | Ethernet/IP |Modbus TCP y más.FAQ's: Preguntas frecuentes sobre los Islotes de distribución